Производственные инструменты являются одними из областей применения, в которых аддитивное производство (AF) часто может полностью продемонстрировать свои сильные стороны. Ярким примером этого является модернизация присоски, которая поднимает легкие цилиндрические объекты в системе серийного производства. Редизайн, в котором Materialise тесно сотрудничал с пользователем захвата, привел к нескольким значительным улучшениям. Помимо прочего, затраты на изготовление одного захвата сократились вдвое. Присоска изначально была разработана таким образом, чтобы ее можно было изготовить полностью, используя обычные процессы. Для необходимых внутренних каналов было пробурено несколько прямых отверстий со всех сторон, чтобы они были соединены друг с другом. Отверстия были закрыты заглушками. Чтобы не увеличивать стоимость компонентов,дальнейшие фрезерные работы для уменьшения объема захвата были исключены.

Свобода дизайна как цель

Пользователь захвата уже имел опыт аддитивного производства пластиковых деталей и знал их преимущества с точки зрения затрат и эффективности, особенно с производственными инструментами. Тем не менее, как и во всех идеях по редизайну, он сначала должен был спросить себя, стоит ли 3D-печать на этом производственном инструменте. Сравнение его требований к захвату с возможностями 3D-печати привело к ясному результату: более низкие производственные затраты, меньший вес, более быстрые перемещения, более короткие циклы захвата, лучшее распределение вакуума и меньшее количество утечек - все это цели, которые могут быть достигнуты с помощью AF и связанная свобода дизайна.

Собственное развитие не оптимально

При выборе материала пользователь захвата выбрал алюминий. С одной стороны, металл значительно более износостойкий, чем пластик, и все же он легкий. С другой стороны, это позволяет гладкие, легко моющиеся поверхности. Это было важно для него, чтобы можно было легко поддерживать чистоту захвата даже во время производства. С экономической точки зрения алюминий также очень хорошо подходит для небольших и средних компонентов с высокой стоимостью и небольшими количествами. После того, как пользователь захвата разработал дизайн для самого AF, он связался с Materialise, чтобы изготовить там компонент. Команда экспертов из поставщика услуг 3D-печати и производителя программного обеспечения быстро поняла, что дизайн еще можно улучшить. Хотя существующая конструкция уже обеспечивала значительное снижение веса, производственные затраты были выше, чем при первоначальном способе производства, и внутренние каналы присоски также не были аэродинамически оптимизированы.

Внутри нет опорных конструкций

В консультации с пользователем захвата эксперты Materialize приступили к дальнейшей оптимизации дизайна 3D-печати. Для перепроектирования они использовали модуль Siemens NX Realize Shape, который позволяет моделирование в свободной форме. С помощью программного обеспечения Materialise Magics эксперты также оптимизировали геометрию в зависимости от процесса печати. Для этого они используют функцию предварительного просмотра, которая может отображать все необходимые области поддержки для компонента в выбранной ориентации компонента. Таким образом, они были в состоянии гарантировать, что никакие структуры поддержки не требовались внутри компонента, чтобы напечатать стены, которые росли вместе.

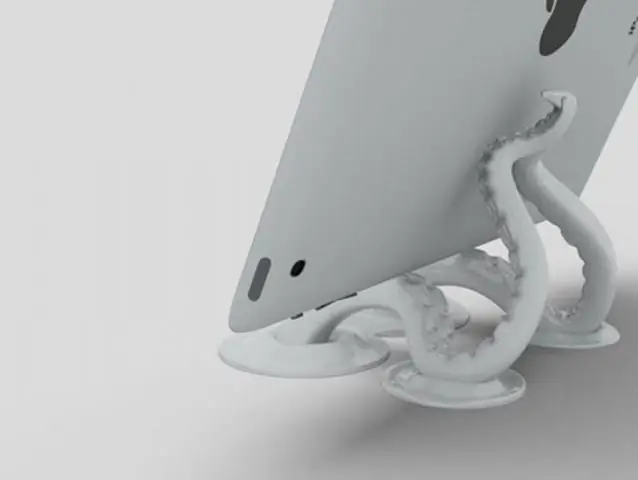

Картинная галерея

Команда разработчиков выровняла детали в монтажном пространстве таким образом, чтобы, с одной стороны, количество необходимых опорных конструкций было дополнительно минимизировано, а с другой стороны, было оптимизировано качество контактных участков в зоне всасывания. Также было очень важно, чтобы новая конструкция обеспечивала равномерное распределение вакуума в точках всасывания. Цилиндрическое тело, таким образом, закрепляется более надежно. Группа экспертов Materialise также уменьшила линии натяжения, сделав переходы между тонкими и толстыми материалами более медленными, более плавными. Это было важно, потому что линии натяжения не только отрицательно влияют на внешний вид, но и на механические свойства.

Вес уменьшен до минимума

Таким образом, общий объем и вес компонента были уменьшены до необходимого минимума. Это оказывает прямое влияние на стоимость материалов, поскольку при 3D-печати металлов, в отличие от процессов резки металла, неиспользованный материал может быть в значительной степени извлечен и повторно использован напрямую. Примечательные затраты возникают только для материала, который фактически требуется для компонента и опорных конструкций. Небольшое количество опор и их минимальная площадь контакта с компонентом в некритических областях также оказывают положительное влияние на последующую обработку. В результате несущие конструкции могут быть удалены без особых затрат времени и усилий. В качестве последнего шага, только нитки должны были быть нарезаны для сборки. По сравнению с первой моделью 3D-печати было достигнуто дополнительное временное и ценовое преимущество: увеличение количества компонентов на одно строительное задание с 28 до 46. Новая геометрия компонентов обеспечивает значительно более эффективное размещение на строительной платформе, что также является положительным фактором. Цена за часть влияет.

Дополнительная информация о том, когда 3D-печать окупается

Ключевым преимуществом 3D-печати является возможность создавать сложные структуры без дополнительных затрат. Другими словами, даже если процесс производства аддитивного металла обычно является более дорогим, чем традиционные процессы, с точки зрения затрат, на самом деле не имеет значения, насколько сложным в конечном итоге становится компонент. Например, при наличии соответствующих знаний и хорошего планирования твердый материал может быть заменен решетчатыми структурами без ущерба для стабильности и функциональности компонента.

3D-печать также является более экономичным способом изготовления, если функциональные возможности компонента улучшены или расширены. Среди прочего, формы могут быть легко интегрированы в компонент без дополнительных затрат, что упрощает сборку с другими деталями или является преимуществом при последующем использовании, таких как точки крепления или внутренние теплоотводящие каналы.

Аддитивное производство также дает преимущество в стоимости по сравнению с обработкой дорогих материалов: при аддитивном производстве металлический порошок, который не расплавляется лазером во время процесса печати, может быть практически полностью извлечен и снова использован для другого производственного процесса.

Сократить вдвое

Сравнение значений объема и производственных затрат между оригинальным захватом, первой моделью 3D-печати и окончательным дизайном показывает значительный прогресс, который был достигнут: хотя первая модель 3D-печати уже имела объем на 79% меньше, чем у исходного фрезерного и просверленного захватов Захват оптимизирован для Materialise даже всего на 6% от объема исходного компонента. Стоимость одной присоски была снижена с 300 евро для традиционного инструмента до 150 евро для модели Materialise. Первый дизайн 3D-печати пользователем захвата был бы на 6% дороже в изготовлении.

Вы также можете быть заинтересованы в:

Лазерное плавление

Редизайн шарнира клапана Крюгера для аддитивного производства

Программное обеспечение для 3D-печати

Автоматическое создание опорных конструкций для 3D-печати по металлу

Подсказка к книге

Разработка и конструирование компонентов, которые будут изготавливаться аддитивно

СОВЕТ ПО СЕМИНАРУ На семинаре «3D-печать в прямом цифровом производстве» в академии инженерной практики участники узнают о различных методах профессиональной 3D-печати и получают всесторонний обзор развития, возможностей и возможностей этой технологии прямого производства.

Регистрация: www.b2bseminare.de/konstruction/3d-druck-in-der-direkten-digitalen-fertigung

Файлы статей и ссылки на статьи

Ссылка: материализовать услуги аддитивного производства