Robert Seuffer, базирующаяся на юге Германии, является производителем электронных компонентов для бытовой техники, коммерческого транспорта и автомобильной промышленности. Производство включает в себя, среди прочего, интерактивные вентиляторы, датчики и переключатели. Поскольку многие продукты Seuffer включают ориентированные на потребителя интерактивные элементы, они должны быть рассчитаны на длительное использование и в то же время иметь защитный корпус, защищающий внутренние электронные компоненты от высоких температур, ударов, вибраций и агрессивных жидкостей. Поэтому функциональная проверка новых компонентов имеет решающее значение для оценки их пригодности для правильной работы в течение длительного времени. В прошлом Seuffer изготавливал опытные образцы для литья под давлением из готовых материалов в металлических формах. Инженеры смогли провести необходимые испытания только с этими прототипами. Однако такой подход привел к значительным задержкам с запуском новых деталей, так как создание металлической литьевой формы обычно занимало 8 недель и стоило около 50 000 долларов. Если затем потребовались изменения, возникли дополнительные расходы и было потеряно дополнительное время.

Картинная галерея

Фотогалерея с 9 картинками

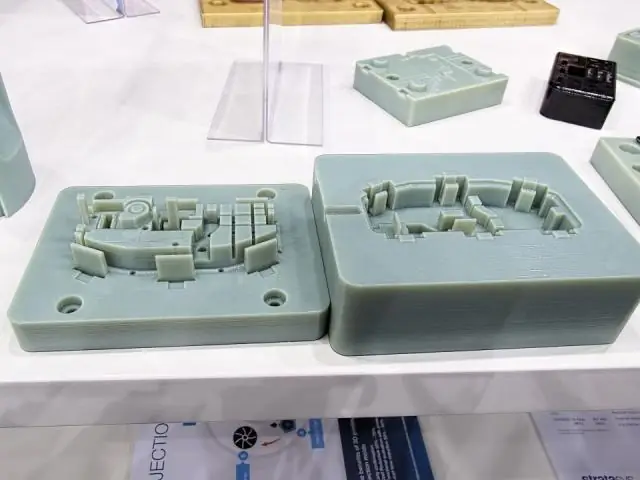

Неудивительно, что руководство Seuffer начало искать способы ускорить этот процесс и получить контроль над его расходами. Они решили использовать 3D-принтер PolyJet для производства пресс-форм в будущем.

Содержание статьи:

- Страница 1: 3D-печатные формы для литья под давлением в Seuffer

- Страница 2: Функциональный тест со сниженной стоимостью

Следующая страница