Создание геометрии электрода должно быть ускорено на этапе проектирования. Электродный модуль Visi является основой для электродных функций. Во-первых, области электрода могут быть легко обнаружены с использованием широкого спектра методов выбора. Система автоматически создает соответствующие необработанные детали и дополняет эрозирующие области тангенциальными расширениями для моделей с измельчаемым объемом. Информация, которая важна для технологической цепочки, такая как позиция подхода, вращение, недостаточный размер, тип отклонения и т. Д., Записывается и автоматически присваивается электродам и управляется в диспетчере электродов.

Модуль для автоматической обработки электрода «Электродемашин» используется для программирования электрода. С этим модулем пользователь теперь имеет возможность автоматически принимать информацию об эрозии, такую как имя электрода, материал, размеры исходной детали, держатель электрода и нулевая точка электрода для CAM Navigator и его проектов.

Картинная галерея

Менеджер электродов экономит много времени

Эта недавно разработанная функциональность основана на электродах, записанных в диспетчере электродов электродного модуля. Электроды теперь снабжены желаемыми и эффективными стратегиями фрезерования с использованием сохраненных шаблонов обработки. Эти шаблоны, созданные программистом электродов, соответствуют обычному для компании методу обработки. Таким образом, новый модуль для обработки электродов экономит пользователю огромное количество времени. Ручное определение детали, сырья, препятствий, проекта, материала, нулевой точки CAM, стратегии и т. Д. Здесь полностью исключено.

Следующим шагом в технологической цепочке Visi для производства электродов является цифровая пересылка данных, созданных в диспетчере электродов электрода Visi, на соответствующий станок EDM с использованием модуля EdmLink. Вся информация о деталях и электродах, такая как положение, угол поворота, количество электродов, разрядник и отклонение, обрабатываются и передаются в зависимости от типа станка. EdmLink управляет гибочными станками EDM от Agie Charmilles, Exeron и OPS / Ingersoll. Эти данные затем импортируются во внутренние системы программирования машин EDM.

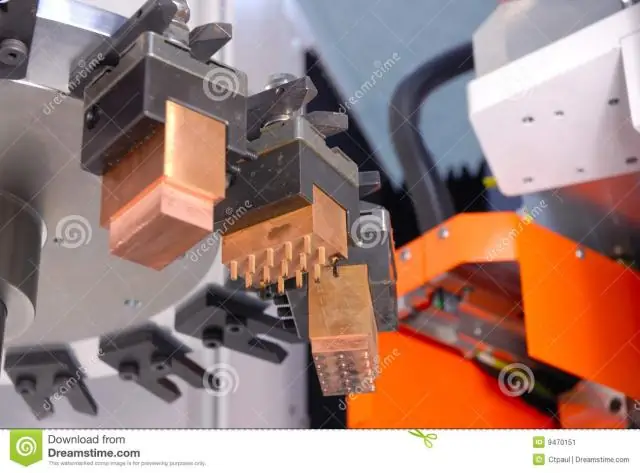

Измерение электродов, произведенных с помощью модуля V-Check

Технологическая цепочка Visi в производстве электродов также была расширена дополнительными автоматизированными функциями измерения. Одним из них является измерение электродов, произведенных с помощью модуля V-Check. Так называемый диспетчер процессов обеспечивает оптимальное управление всеми данными, генерируемыми в процессе электрода. Здесь производится предварительная настройка и измерение качества электрода. Разработчик электрода определяет желаемые точки измерения, просто нажимая на соответствующие грани электрода.

По соображениям безопасности траектории захода на посадку можно снова проверить на предмет столкновения. Если обнаружено столкновение, эта точка автоматически удаляется. Теперь можно изменить либо путь захода на посадку, либо зонд. Затем создается программа измерений с двумя вариантами вывода. В то время как опция V-Check I - CMM используется для генерации данных измерений для управляющего программного обеспечения координатных машин, таких как Zeiss Calypso, U-Soft Solid, Wenzel, Mitutoyo или Hexagon, V-Chek II - Mill используется для генерации Данные измерений используются в фрезерных станках с ЧПУ с такими элементами управления, как Heidenhain или Röders. Когда процесс измерения завершен, созданный результат измерения может быть снова считан в Visi, целевые / фактические точки, созданные таким образом, визуализируются в цвете и создается соответствующий протокол измерения. (Ага)