Алюминий имеет давнюю традицию в легком автомобильном строительстве. Справедливо, что эксперты сходятся во мнении, потому что список положительных физических свойств этого металла на самом деле очень длинный. Кроме того, он доступен в промышленном масштабе во всех формах полуфабрикатов (таких как листовой металл, профиль, литая или кованая деталь), и с возможной высокой скоростью переработки алюминий также может использоваться экологически устойчивым образом. Благодаря постоянным, интенсивным исследованиям материалов, существуют другие материалы, которые подходят для автомобильного строительства, такие как волокнистые композитные материалы. Они достигают очень высокой жесткости и при правильном использовании вносят существенный вклад в безопасность автомобиля. Соответственно, монокок гоночных автомобилей Формулы 1 сделан из углепластика, сокращенно CFRP.

Так как Bugatti выходит на еще более высокие диапазоны скоростей с 1500-сильным Chiron, ясно, что производитель не идет на компромиссы в отношении жесткости и безопасности. Поэтому монокок также сделан из углепластика. То же самое относится к различным дополнительным и сборочным деталям. Они находятся в прямом контакте с передней и задней частью автомобиля. Области, для которых требовалось обширное ноу-хау инженеров Alu-Car. Они поддержали разработку всех металлических областей для передней и задней части Chiron и тесно сотрудничали с ведущим отделом «Body Development», а также с другими внутренними отделами и внешними компаниями-партнерами.

Жесткость центральная

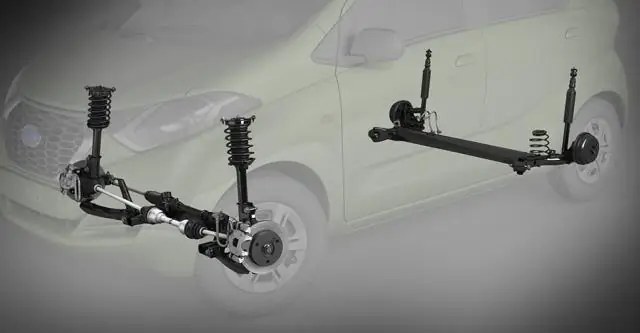

Разработка передней части автомобиля была нацелена на достижение хороших характеристик при столкновении и высокой локальной динамической жесткости, как объясняет руководитель проекта по алюминиевым автомобилям Франк Кунерт: «Нам нужно было разработать концепцию, которая реализует требуемые нагрузки при столкновении и абсолютно точное и воспроизводимое соединение шасси - с точки зрения местоположения, наклона, размеров и многое другое. Помимо прочего, необходимо было реализовать систему опорных точек, которая была бы точно скоординирована с точками шасси. Потому что на скоростях свыше 400 км / ч мы определенно не можем позволить себе «изогнутую» переднюю часть ». Для задней части были аналогичные требования. Алюминиевый автомобильный инженер также помнит, что это было чрезвычайно требовательнымПоддерживать указанную конструкцию и подключать сложный механизм заднего антикрыла несмотря на малые места установки. Предыстория: чрезвычайно высокие аэродинамические нагрузки, вызванные контактным давлением и аэробрейком, должны быть поглощены конструкцией.

Картинная галерея

Ответственные разработчики предпочли конструкцию из алюминиевого профиля для передней и задней частей уже на этапе разработки концепции как наилучшую возможную основу для реализации высоких требований. Это позволяет эффективно реализовать необходимую траекторию нагрузки и формирование поперечного сечения, и в то же время автомобиль получает преимущества от положительных ударных свойств этого кузова.

ТЭО уже учтено

Однако концепция хороша только в том случае, если она также учитывает связанные с производством проблемы - от технологичности изготовления отдельных деталей до требуемой техники соединения и соединения до возможной последовательности сборки. Чтобы убедиться, что все действительно задумано, разработчики транспортного средства провели несколько симуляций, прежде чем тестовые транспортные средства использовались в качестве последнего уровня безопасности. Полученные знания всегда возвращались к разработке концепции, так что в конечном итоге практически совершенная концепция была перенесена в разработку небольших серий.

На этом этапе Alu-Car оставалась на борту. Явное преимущество для всех участников, потому что взаимное доверие было велико, а опыт разработки концепции всегда оказывался преимуществом, даже в небольших сериях. Соответственно, все ответственные лица быстро сошлись во мнении, что производство Bugatti будет сильно отличаться от того, что будет происходить с автомобилем большой серии. Поскольку дорогостоящие инструменты для формования листового металла или изготовления литья под давлением быстро окупаются в больших количествах, в случае с несколькими отдельными деталями происходит обратное. «Даже сложные фрезерные работы на компонентах могут иметь здесь экономический смысл. Вот почему передние и задние каретки спроектированы и построены с профилями », - говорит Фрэнк Кунерт.

Руководитель проекта Кунерт оставляет открытым вопрос, имеет ли смысл использование процессов аддитивного производства в будущем: «Материалы и процессы в этой области развиваются невероятно быстро. Поэтому я могу себе представить, что они будут играть важную роль в будущих концепциях для небольших серийных автомобилей ».

Предотвращает материальный контакт

Для нынешнего поколения супер спортивного автомобиля была важна еще одна тема: технология соединения. И здесь подход значительно отличается от массового производства. В Chiron используются только выбранные процессы соединения - от сварки MIG, приклеивания и заклепок с полыми пуансонами до использования метрических винтовых соединений. Особенно, когда комбинируются разные материалы, важно убедиться, что они не вступают в прямой контакт. В противном случае разность потенциалов создает электрохимические напряжения, которые могут вызвать проблемы. Разработчики реализовали это средство по-разному, как говорит Фрэнк Кюнерт: «Мы частично покрыли пораженные поверхности,частично покрыты пленкой, а иногда материалы держатся на расстоянии с помощью клея. «(Qui)