Основой для новой разработки стал проверенный объемный формовочный состав BMC 0204, который уже содержит два экологически чистых компонента с карбонатом кальция в качестве наполнителя и ATH в качестве антипирена. Новые натуральные волокна теперь также заменяют стеклянные волокна, что приводит к значительному снижению энергопотребления в процессе производства и, следовательно, к очень хорошему балансу СО 2. Какое волокно используется, какая длина может быть адаптирована к соответствующему применению: например, смесь с сизалем характеризуется очень низкой технологической усадкой - от 0,1 до 0,3%, в то время как термореактивный материал, армированный хлопком, имеет высокий модуль упругости, превышающий 8000 МПа и низкое истирание. Общим для всех является очень низкая плотность 1,65 до

1,7 г / см3, что позволяет сэкономить вес даже по сравнению с стеклопластиком, поэтому детали, изготовленные из него, идеально подходят для облегченной конструкции.

В целом, натуральные волокнистые пластики (NFK) обеспечивают хорошую тепло- и звукоизоляцию. Конкретный состав BMC также позволяет индивидуально настраивать другие специфические свойства. Таким образом, можно, среди прочего, достичь очень высокой огнестойкости, несмотря на базовую воспламеняемость натуральных волокон: в испытании на воспламеняемость согласно UL94 образец толщиной 1,5 мм погас в течение десяти секунд, что означает лучшую классификацию V0. Проблема высокой абсорбции влаги, которая характерна для NFK, также может быть решена с помощью подходящего состава материала, так что эко-BMC с хлопком измеряют в соответствии с ISO 62 только на ± 0,5%, с джутом на

± 1,3% и с сизалем на ± 1,8%.

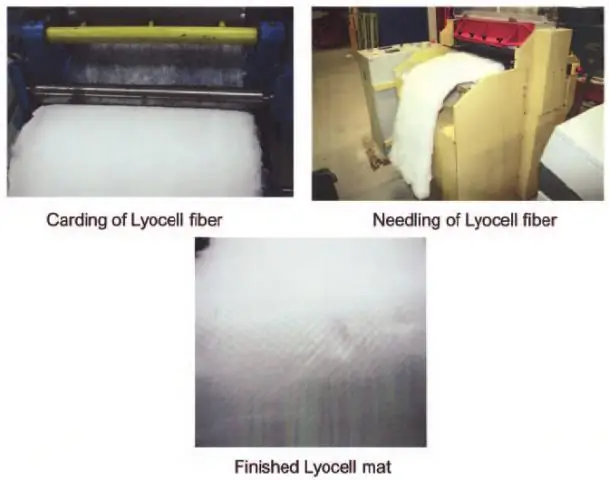

Картинная галерея

Экологически чистый и перерабатываемый

В отличие от известных, в основном термопластичных панелей NFK, производство в качестве BMC также открывает различные методы обработки. В дополнение к компрессионному формованию это также обеспечивает возможность литья под давлением - и, следовательно, производство сложных или филигранных компонентов, которые ранее должны были быть изготовлены из стеклопластика. Требуемая температура литья под давлением составляет от 20 до 40 ° C в цилиндре и от 140 до 170 ° C в пресс-форме. Таким образом, материал подходит для различных областей применения, от больших литых деталей, например, для интерьера автомобиля, до мельчайших компонентов, например, для сектора электроники.

Все термореактивные материалы из натурального волокна Lorenz могут быть переработаны, разрезаны и перфорированные отходы могут быть повторно использованы на 100% в зависимости от состава материала. В случае рекуперации энергии волокна сжигают CO 2 -

практически без остатка. Поскольку RoHS-совместимые композиты также не содержат ни галогенов, ни соединений тяжелых металлов, они в целом очень экологичны и безвредны для человека или экосистемы. Чтобы усилить этот аспект, специалисты Lorenz уже работают над матрицей биологической смолы, с которой в будущем будет использоваться полиэфирная смола. Это привело бы к

композитному материалу, сделанному полностью из натуральных материалов. (Qui)