Маленький, меньший, очень маленький и намного меньший: требования к точности вплоть до диапазона менее нанометров распространены в производстве полупроводников, электронике и оптике. На самом деле, машиностроение уже давно на пути к «наномиру»: в производстве прецизионных зубчатых колес более высокая точность качки является подходящим средством лучшего распределения внутренних сил на зубчатых колесах. Более точно изготовленная геометрия зубьев приводит к снижению пиковых нагрузок и повышению упругости. Даже в многорядных подшипниках качения распределение внутренних сил в решающей степени зависит от наименьших производственных допусков, поскольку эти системы статически переопределены. Точное производство и, следовательно, измерения в субнанометровом диапазоне являются важной предпосылкойразработать существующие механические системы для еще большей удельной мощности.

Преодолеть границы существующих измерительных систем

Кроме того, миниатюризация продуктов и производственных процессов увеличивает давление развития от микро до наноразмерности. Этот скачок в размерах должен быть доступен на широкой основе и по приемлемым ценам, чтобы обеспечить конкурентоспособность продукции и эффективное, ориентированное на будущее производство. Со стороны датчика это требует легко интегрируемой сверхточной измерительной системы, которая преодолевает физические и практические ограничения существующих измерительных систем.

Картинная галерея

Эти измерительные системы включают стеклянные весы. В настоящее время они считаются эталоном в промышленности и используются, когда другие измерительные системы уже не достигают требуемой точности. Благодаря измерению материала на стеклянной шкале, этот метод измерения достигает своих пределов в диапазоне субмикрометров из-за производственного процесса.

Слишком далеко от сцены

Эти и другие индуктивные системы измерения положения прикреплены к станине станка и поэтому всегда находятся на определенном расстоянии параллельно заготовке. Поэтому измеренное положение соответствует только положению подвижной сенсорной головки, но не точно положению заготовки.

Другая проблема: систематические ошибки, такие как ошибки наклона, вызванные направляющими и подшипниками (ошибки Аббе), складываются в заготовку. Кроме того, существуют эксплуатационные ошибки, такие как: B. различные температурные расширения, деформации машины из-за сил процесса, износа и вибраций и т. Д. Эти отклонения не могут быть обнаружены известными системами измерения положения с точками измерения. Следовательно, дальнейшее развитие этих измерительных систем вплоть до диапазона субмикрометров не приведет к повышению точности позиционирования инструментов или заготовок.

Измерение расстояния непосредственно до цели в качестве решения

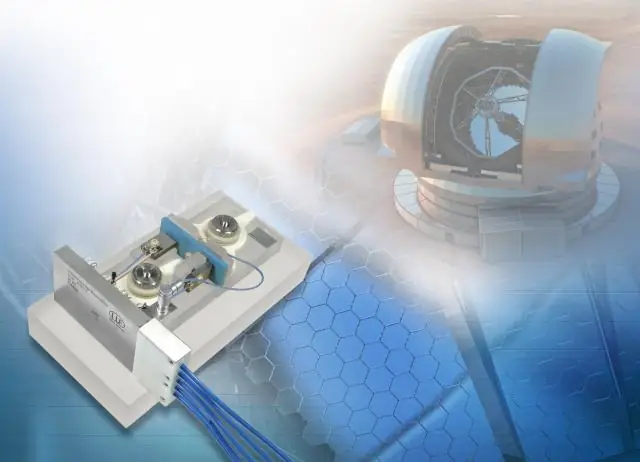

Решение физических и практических ограничений существующих измерительных систем состоит в том, чтобы отказаться от их принципа измерения и использовать принцип измерения, который может непосредственно определять положение заготовок. Таким образом, ошибки измерений станка и эксплуатации исключаются с самого начала. Интерферометрические измерительные системы, известные из исследований, предоставляют возможность оптического измерения расстояний до «объектов» непосредственно на цели и достижения точности вплоть до нанометрового диапазона. Однако они чрезвычайно дороги, очень велики, громоздки, чувствительны и не подходят для интеграции в машины и производственные процессы. До сих пор так называемые интерферометры Майкельсона использовались только в промышленных условиях для калибровки станков и измерительных машин.

Содержание статьи:

- Страница 1: Оптический измерительный датчик с нанометровой точностью

- Страница 2: Интерферометр Аттокуб

Следующая страница