Berta была полностью изготовлена с использованием процесса 3D-печати и сейчас прошла первый успешный тест на испытательном стенде P8 в Лампольдсхаузене. Берта означает « B я е rgoler R АУМ т транспорта ntrieb» и является ракетным двигателем

Berta рассчитана на эталонную тягу в 2,45 килоньютона и прошла испытания на испытательном стенде в течение 560 секунд, что является важной вехой для Европейского космического агентства ESA. Двигатель был разработан в рамках исследований будущих европейских систем запуска от ЕКА.

Двигатель с множественным зажиганием для длительных миссий

Берта предназначена для использования с хранимым топливом. Это означает, что топливо может храниться при комнатной температуре. Двигатели этого типа можно запускать очень надежно и многократно и поэтому подходят для более длительных задач. Это означает, что этот двигатель можно использовать не только для околоземных ракет на малых и средних ракетах, но и для выполнения задач за пределами орбиты. Тем не менее, обычные горючие топлива очень токсичны. Криогенное топливо, то есть сжиженные газы, используют для испытаний на испытательном стенде.

Руководитель испытательного стенда P8 Герд Брюммер объясняет: «Целью текущих испытаний является изучение поведения потока и теплообмена на печатных поверхностях. Эта новая технология в настоящее время может быть испытана только по всей Европе на испытательном стенде 8 в Лампольдсхаузене ».

Изготовление двигателей в течение нескольких недель

3D печать дает различные преимущества для конструкции двигателя. Таким образом, время производства может быть значительно сокращено. Например, камеры сгорания в Европе в настоящее время отливаются и выковываются первыми. Затем каналы охлаждения подвергаются фрезеровке, которые затем покрываются гальваническими процессами. Обычные сроки доставки - до полутора лет. Однако с помощью аддитивного производства комплектные двигатели могут быть доставлены в течение нескольких недель.

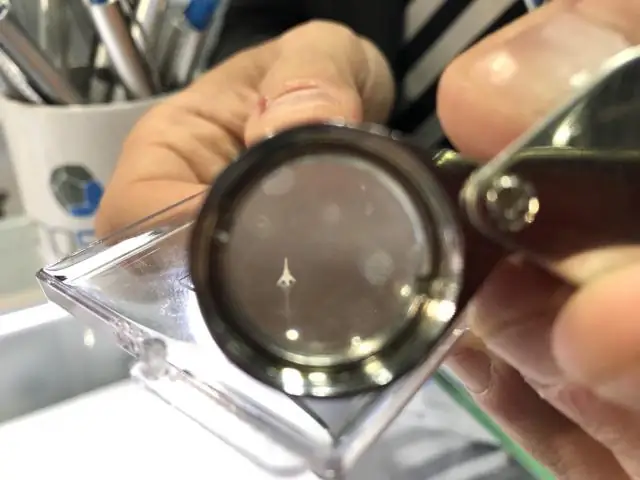

В случае Bertas как инжекционная головка - она состоит из коррозионно-стойкого сплава на основе никеля - так и камера сгорания из нержавеющей стали были изготовлены путем селективного лазерного плавления с использованием процесса 3D-печати. При использовании лазера, последний компонент был применен в слоях путем расплавления материала в виде порошка, на опорную плиту.

расходы

Когда стоит использовать 3D-печать?

3D-печать позволяет более сложную структуру

Процесс 3D-печати также позволяет создавать более сложные структуры, которые не могут быть получены в обычных процессах. Например, Berta содержит сложную конструкцию для каналов охлаждения, которая предназначена для обеспечения улучшенного режима охлаждения камеры сгорания. Благодаря улучшенному охлаждению камеры сгорания могут быть сделаны в будущем более компактными, что экономит материал.

Тестовая кампания будет продолжаться в течение четырех недель, а результаты также будут использованы в других проектах по разработке ЕКА. Процессы 3D-печати будут использоваться для дальнейшей разработки двигателей Ariane 6 Vinci и Vulcain.

Встреча пользователей облегченной конструкции 2017

Функциональный дизайн для аддитивного производства

3D печать

Исследователи впервые печатают комплектные электродвигатели

СОВЕТ ПО СЕМИНАРУ Семинар «3D-печать в прямом цифровом производстве» рассказывает о технологиях, пригодности и требованиях 3D-печати и дает участникам обзор развития, возможностей и ограничений.