Всегда в поле зрения: все более точные датчики и системы камер помогают роботам воспринимать окружающую обстановку, чтобы они могли гибко реагировать на изменяющиеся ситуации и работать автономно. Это открывает новые приложения в производстве и сокращает время простоя. Производитель бытовой техники Miele на заводе в Ойскирхене в Северном Рейне-Вестфалии также использует эти преимущества. Там робот Kuka в классе с низкой полезной нагрузкой направляет компоненты в процессе сборки - с помощью камеры.

Индивидуальное и гибкое приложение для робототехники

«Это была явная просьба Miele о внедрении отдельного приложения для обработки, которое можно было быстро и легко преобразовать в различные компоненты и процессы сборки», - говорит Майкл Миссен, отвечающий за технологическую концепцию системы в Heinen Automation GmbH & Co. KG, которая реализовала приложение вместе с ID Ingenieure & Dienstleistungen GmbH.

Роботизированное приложение предлагает несколько преимуществ по сравнению с ручным процессом или линейным порталом: «Особенно с эргономической точки зрения ручная работа больше не была актуальной. Кроме того, время цикла должно быть увеличено, что уже невозможно в существующей форме. Чтобы сэкономить место, внедрить систему экономически и обеспечить необходимую гибкость, сложный дизайн ячейки был исключен », - объясняет Майкл Готшалк, управляющий директор ID Engineers & Services, использование роботов.

Камера на захвате

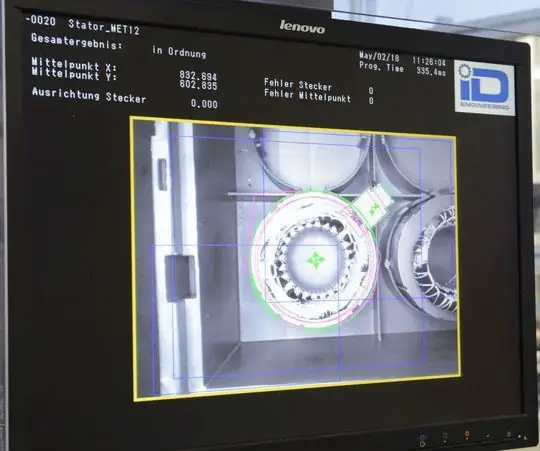

В центре системы находится робот Kuka KR 20. Что особенного: он оснащен камерой на захвате. При этом проверяется как количество обрабатываемых компонентов, так и их точное положение, и выявляются ошибки, возникшие в результате транспортировки или вмешательства человека. Это делает приложение на основе робота чрезвычайно гибким и обладает высокой степенью автономности.

«Задача робота - автоматически поставлять частично скомпонованные статоры в процесс сборки», - резюмирует Майкл Миссен. Неподвижные части двигателя являются частью приводного двигателя бытовой сушилки для белья. На первом этапе производства сотрудник доставляет поддоны с небольшими держателями груза (KLT), в которых статоры хранятся в системе, с помощью тележки с поддонами и размещает их на роликовом столе захвата. После подачи поддона в рабочую зону робота манипулятор робота перемещается по нему. Камера прикреплена к одному из ее многочисленных захватов, который проверяет заполнение небольших багажников. Затем робот перемещается над первым упаковываемым статором и проверяет его точное положение. Тест необходимпотому что компоненты могут отклоняться на несколько сантиметров от стандарта из-за вибраций во время транспортировки или износа KLT. С помощью камеры можно распознать отклонения, и статоры могут быть сняты автономно с помощью робота-захватчика без помощи рабочего.

Досье робототехники издание 2018

Робототехника в автоматизации

Затем робот помещает компонент в токарную станцию. Там его точное горизонтальное положение определяется в исходном положении и после поворота на 180 °. Это необходимо для компенсации любых неровностей на полу зала. На этом работа KR 20 над компонентом заканчивается. Дальнейшая обработка происходит через портал обработки, который, в конечном итоге, размещает статор в грузовом носителе. Затем робот повторяет процесс до тех пор, пока не будет опустошен небольшой грузоподъемник. Затем робот с низким уровнем полезной нагрузки укладывает его на поддон на роликовом столе. Когда все KLT будут опорожнены и уложены на роликовый стол для удаления, заполненный таким образом поддон вывозится из системы. Таким образом, весь процесс не требует вмешательства работника.

Экономичный и компактный

«Мы рады, что создали экономичный, но также гибкий и компактный дизайн системы. Прежде всего, тот факт, что робот способен обрабатывать различные статоры из упаковочного контейнера, является большим плюсом в гибкости », - говорит Майкл Готшалк. Требования к роботу высоки, в конце концов, он должен постоянно доставлять статоры в две смены по 220 дней в году. По словам Миле, доступность должна составлять 95 процентов. Кроме того, должно быть гарантировано время автономии в 104 минуты. Для трех полностью загруженных поддонов со 160 статорами в каждом это соответствует времени цикла 13 секунд.

Другими компонентами Kuka являются контроллер KR C4 и интерфейс Profinet. Завод находится в эксплуатации с начала марта 2018 года. «Мы рады, что реализация прошла так гладко. Пока что система полностью оправдала наши ожидания », - говорит Юрген Здунек, менеджер по производству в Miele в Ойскирхене. (JV)

СОВЕТ КНИГИ Книга "Промышленные роботы" представляет собой руководство для МСП с советами и рекомендациями по теме использования роботов. Изучаются самые важные основы робототехники и объясняются методы, как можно оценить, можно ли автоматизировать продукт или процесс с помощью роботов.