Виртуальный образ, называемый цифровым близнецом, отображает весь производственный процесс - вы слышали и читали об этом плане за последние несколько месяцев. Исследователи из Института производственных систем и технологий проектирования Фраунгофера IPK представляют свою концепцию на Ганноверской ярмарке 2017, которая, по словам профессора Dr.-Ing. Райнер Старк из Fraunhofer IPK больше не является видением. Реальное и виртуальное производство объединяются в единую интеллектуальную систему, которой можно управлять в двух направлениях; Поэтому изменения в виртуальном двойнике передаются в реальное производство.

Картинная галерея

Эффективный контроль производства является одной из ключевых технологий в отрасли. Это звучит как идея построить две фабрики параллельно, а не две одновременно, первоначально после всего лишь двухкратного усилия. Однако, если один из заводов существует только в виртуальной форме, создается виртуальный близнец, который не только визуализирует производственную систему со всеми машинами, но также воспроизводит динамические процессы и поведение компонентов системы в процессе производства в режиме реального времени.

Фокус на датчиках

Процесс изготовления можно детально наблюдать у виртуального близнеца. Многочисленные датчики постоянно сообщают системе о рабочем состоянии отдельных рабочих станций. Это открывает новые возможности для управления производством. Планировщики производства могут анализировать производственный процесс в виртуальном образе, а затем оптимизировать или реорганизовать отдельные этапы, если это необходимо.

Создайте знания с помощью симуляции

Тем не менее, концепция цифрового близнеца выходит далеко за рамки простого изображения реального производства. Система фактически работает в двух направлениях. Потому что вы также можете вмешиваться на виртуальном уровне и вносить изменения, которые можно немедленно смоделировать. Изменения в реальной системе также могут быть импортированы в цифровой близнец. Например, менеджер по производству может активировать дополнительные станки для обработки заготовки или установить дополнительный этап работы, например, если требуется изготовленный на заказ продукт. Производство не должно быть остановлено и перенастроено, скорее система разумно реагирует на каждое изменение и реорганизует себя.

Вся система контролирует себя

Слияние реального и цифрового производства создает общую систему, которая контролирует, контролирует и корректирует себя во время работы. Там, где это необходимо, машины и программное обеспечение взаимодействуют друг с другом независимо от людей, тем самым поддерживая производство. Если, например, происходит сбой, например сбой агрегата, система может самостоятельно решить, как решить проблему. Ответственный руководитель производства затем видит изменения в производстве, но ему не нужно вмешиваться самому.

инженерия

Как механизм отлично сочетается со следующим

Качество заготовок и конечного продукта также можно непрерывно контролировать с помощью цифрового двойника, который система непрерывно снабжает данными. Производство небольшой серии с индивидуализированными отдельными деталями также может быть осуществлено быстро с использованием этой концепции, и таким образом, что общее производство будет лишь минимально ухудшено. Даже производство отдельных деталей (партия 1-го производства) возможно благодаря использованию моделей продуктов для создания производственных моделей (например, код NC).

Виртуальный ввод в эксплуатацию новых производств

Еще одно преимущество: виртуальный близнец также может быть использован при проектировании и строительстве производственной системы. Еще до обработки первой реальной детали производственный процесс может быть заранее смоделирован, выявлены и оптимизированы слабые места. Таким образом, система фактически вводится в эксплуатацию и тестируется перед производством. Это ускоряет планирование и облегчает ввод в эксплуатацию нового производственного цеха.

Первые пилотные проекты ожидаются в ближайшее время

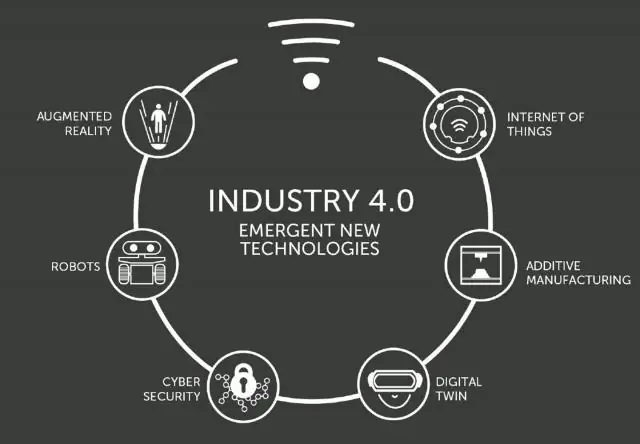

Согласно проекту Фраунгофера, это конкретный пример того, как может работать мегатренд «Индустрия 4.0». Профессор, доктор технических наук Райнер Старк, руководитель проекта Fraunhofer IPK, говорит: «Наша цель - не только описать основные технологии, процессы и методы Industry 4.0, но и сделать их по-настоящему осязаемыми». Эксперт Fraunhofer и его команда вскоре захотят первого вместе с промышленными партнерами. Довести пилотные проекты до зрелости рынка.

инженерия

Как цифровой близнец растворяет бункеры мысли

опрос

Соберите кусочки головоломки правильно во время разработки

Содержание статьи:

- Страница 1: С виртуальным близнецом для производства 4.0

- Страница 2: Полная совместимость с отраслевыми стандартами

Следующая страница