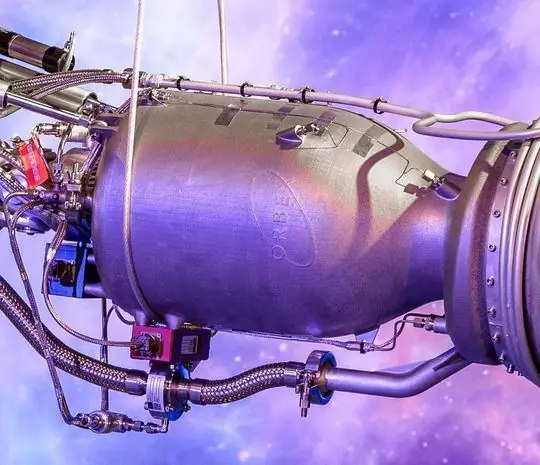

Британская компания Orbex, основанная в 2015 году, разрабатывает пусковые установки для запуска малых спутников на орбиту. На открытии своей новой штаб-квартиры в Форресе, Шотландия, компания представила свою экологически чистую ракету Prime. Выбросы CO2 в так называемой пусковой установке Orbex были снижены на 90% благодаря использованию 100% возобновляемого топлива. Кроме того, пусковая установка имеет разделение ступеней с нулевым ударом и разделение полезной нагрузки, что предотвращает космический мусор. Конструкция компонента была оптимизирована для процесса УУЗР, что привело к экономии веса на 30%. Orbex Launcher на 20% эффективнее сравнимых пусковых установок.

Аэрокосмические инженеры Orbex тесно сотрудничали с прикладными инженерами SLM Solutions в своей штаб-квартире в Любеке, чтобы обеспечить оптимизацию конструкции технологии селективного лазерного плавления. Были обсуждены различные конструктивные особенности и варианты выравнивания, чтобы компонент мог быть изготовлен с требуемыми свойствами материала и требуемой точностью размеров. SLM 800 имеет порошковый слой размером 280x500 мм, в котором можно изготавливать компоненты высотой 850 мм. Поэтому первичный ракетный двигатель может быть изготовлен за одно целое с использованием специального никелевого сплава. SLM-HUB, полностью автоматизированная станция распаковки для SLM 800, обеспечивает бесконтактную обработку порошка и автоматическую транспортировку в месте установки,передать готовый компонент на станцию распаковки. Порошок там удаляется вибрацией и вращением. Благодаря встроенным выделенным каналам подачи из компонента можно удалить как можно больше порошка с минимальными потерями материала. Затем команда SLM Solutions проанализировала эталонные образцы, созданные совместно с ракетным двигателем в лаборатории качества. Уровень пористости и распределение явно соответствовали критериям качества. Согласно SLM Solutions, быстрое время итерации процесса SLM также привело к экономии времени и затрат: была достигнута экономия на 90% времени обработки и более 50% по сравнению с традиционной обработкой с ЧПУ. (Qui)Благодаря встроенным выделенным каналам подачи из компонента можно удалить как можно больше порошка с минимальными потерями материала. Затем команда SLM Solutions проанализировала эталонные образцы, созданные совместно с ракетным двигателем в лаборатории качества. Уровень пористости и распределение явно соответствовали критериям качества. Согласно SLM Solutions, быстрое время итерации процесса SLM также привело к экономии времени и затрат: была достигнута экономия на 90% времени обработки и более 50% по сравнению с традиционной обработкой с ЧПУ. (Qui)Благодаря встроенным выделенным каналам подачи из компонента можно удалить как можно больше порошка с минимальными потерями материала. Затем команда SLM Solutions проанализировала эталонные образцы, созданные совместно с ракетным двигателем в лаборатории качества. Уровень пористости и распределение явно соответствовали критериям качества. Согласно SLM Solutions, быстрое время итерации процесса SLM также привело к экономии времени и затрат: была достигнута экономия на 90% времени обработки и более 50% по сравнению с традиционной обработкой с ЧПУ. (Qui)Затем команда SLM Solutions проанализировала эталонные образцы, созданные совместно с ракетным двигателем в лаборатории качества. Уровень пористости и распределение явно соответствовали критериям качества. Согласно SLM Solutions, быстрое время итерации процесса SLM также привело к экономии времени и затрат: была достигнута экономия на 90% времени обработки и более 50% по сравнению с традиционной обработкой с ЧПУ. (Qui)Затем команда SLM Solutions проанализировала эталонные образцы, созданные совместно с ракетным двигателем в лаборатории качества. Уровень пористости и распределение явно соответствовали критериям качества. Согласно SLM Solutions, быстрое время итерации процесса SLM также привело к экономии времени и затрат: была достигнута экономия на 90% времени обработки и более 50% по сравнению с традиционной обработкой с ЧПУ. (Qui)

Вы также можете быть заинтересованы в:

Производство добавок

SLM Solutions представляет лазерную плавильную систему SLM 800

Подсказка к книге

Разработка и конструирование компонентов, которые будут изготавливаться аддитивно

СОВЕТ ПО СЕМИНАРУ Семинар «3D-печать в прямом цифровом производстве» рассказывает о технологиях, пригодности и требованиях 3D-печати и дает участникам обзор развития, возможностей и ограничений.

Следующая информация