«Постоянный опрос и оптимизация всех производственных процессов является частью нашей повседневной практики», - подчеркивает Михаэль Шютц из Biral. «Мы рассматриваем это как своего рода вызов в лучшем позитивном смысле», - продолжает начальник отдела производства деталей. Поэтому неудивительно, что решение по изготовлению корпусов насосов, установленных в 2011 году, которое заменило 25-летнюю роторную передачу, было заменено в 2014 году чем-то еще лучшим. Сегодня корпусы насосов для высокоэффективных циркуляционных насосов отопления из серии Biral с размерами партий от 150 до 8400 штук производятся полностью автоматически в производственной ячейке, прежде чем они соединяются с двигателями и электроникой управления на сборочных станциях.

Большое разнообразие моделей с многочисленными вариантами

Основное внимание уделяется двум обрабатывающим центрам: существующему токарному станку от DMG и горизонтальному фрезерному станку от Mazak с системой смены поддонов, которая была настроена и предоставлена Wenk AG. Röhm AG отвечала за разработку, проектирование и изготовление зажимного устройства, готового к установке. Sandvik предоставил специальные инструменты и держатели инструментов. Вокруг него расположены функции подачи, очистки, проверки на герметичность и укладки на поддоны. А Marti Systeme AG из Unterägeri отвечала за адаптацию автоматизации к новому технологическому процессу. Робот заполняет станции. Шютц в восторге: «Благодаря этому решению мы увеличили производительность еще на 17%, а в некоторых частях даже на 20%».

Картинная галерея

Картинная галерея с 8 картинками

Зажим асимметричного корпуса насоса, который также предлагает только несколько точек зажима, был проблемой в общей концепции. «Кроме того, разнообразие моделей и их вариантов должно быть реализовано с помощью решения для каждого из двух обрабатывающих центров», - говорит Дамиано Казафина, управляющий директор Röhm Spanntchnik Switzerland, описывая притязания людей Biral. Поэтому шесть различных моделей корпусов насосов с 1-дюймовой резьбой и установочной длиной 120 мм до моделей с 2-дюймовой резьбой и монтажной длиной 180 мм должны производиться полностью автоматически в ячейке. И как будто этого было недостаточно, есть в общей сложности 27 вариантов шести моделей насоса.

Машины загружаются роботами

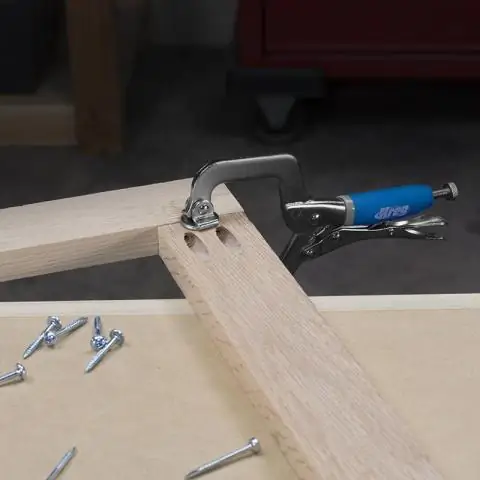

Робот захватывает литой корпус насоса для сырья с направляющей, определяет их положение и правильно позиционирует их на подаче на токарный станок, откуда они снимаются машиной. Обрабатываемые детали зажимаются на мощном токарном станке DMG CTV 250 с помощью 2-кулачкового патрона модели KFD-G от Röhm с большим ходом челюсти, зубцом 90 ° и цилиндрическим центральным креплением. «Патрон также подходит для зажима заготовок на выступах (например, фитингах) и может по-прежнему использовать высокие усилия зажима», - объясняет Казафина.

Зажимное устройство надежно удерживает корпус насоса сверху. Для этого челюсти доходят до выпуклой части корпуса и надежно и надежно устанавливают его так, чтобы отверстие было обращено вниз. Для шести различных моделей насосов компания Röhm поставила шесть комплектов с быстросменными губками или зажимными приспособлениями. Это сокращает время настройки и настройки при переходе на другую модель корпуса.

Содержание статьи:

- Страница 1: Зажимные решения позволяют контролировать корпус насоса

- Страница 2: Зажим заготовок надежно

Следующая страница