Юлия Мазак из станкостроительной лаборатории WZL в Университете Аахена RWTH занимается коническими зубчатыми колесами с момента ее обучения - теперь 30-летняя девушка была удостоена награды «Проект года» исследовательским институтом VDW в EMO. Компания Mazak впервые систематически исследовала, как можно увеличить срок службы конических зубчатых колес, которые используются для передачи мощности под поперечным углом оси.

Очистить параметры, чтобы уменьшить износ

Mazak изучил не только степень износа инструмента, как обычно, но и достижимое качество заготовки. «Пока параметры процесса, которые предназначены для отсрочки износа, установлены на основе субъективного опыта», - сообщает победитель. «Теперь производителям даны четкие спецификации для таких параметров, как угол наклона инструмента или тип подачи инструмента». В ходе испытаний время работы может быть увеличено до 12 процентов.

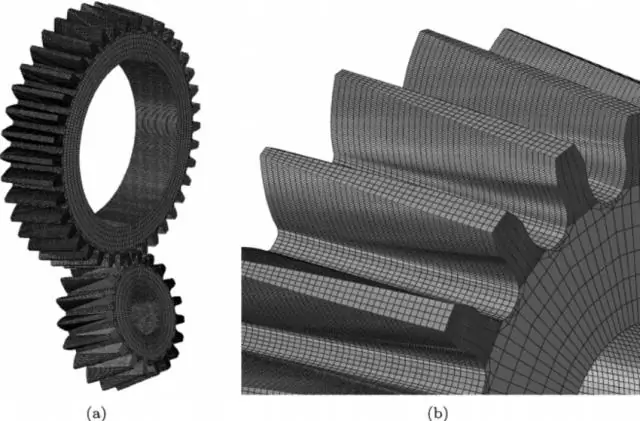

Конические зубчатые колеса можно найти в каждом дифференциале на легковых и грузовых автомобилях и обеспечивают плавный поворот. Но мало кто знает об этих сложных заготовках. «Конические зубчатые колеса являются очень требовательными деталями, вы должны думать в трех измерениях. Во время учебы лишь немногие смогли объяснить мне, что с ними происходит », - говорит Юлия Мазак. «Эта таинственность мне очень понравилась».

передача инфекции

Спиральная передача, коническая передача и Co

Сгоревшие лаборатории и ночная работа усложняют исследования

Предварительные испытания показали, что угол наклона инструмента влияет на его износ. В 2015 году Мазак решила написать докторскую диссертацию на эту тему. Однако исследовательская работа была отложена на целый год, так как с 2016 года испытательный зал RWTH Aachen сгорел дотла за одну ночь. Почти все зуборезные станки, инструменты и заготовки стали жертвами пожара. «Но компания Kordel Antriebstechnik была настолько полезна, чтобы включить тесты механической обработки в свои текущие операции», - говорит Мазак. Тем не менее, инженеру пришлось бороться с трудными условиями. Ей пришлось ездить в компанию Kordel несколько раз, потому что машины были доступны только в определенные промежутки времени. Это, в свою очередь, часто означало ночную работу. Это не помешало отговорить 30-летнюю девушку от ее цели.

Оптимальный угловой диапазон как рекомендуемое значение

На инструменте имеются различные области, углы которых теоретически могут влиять на скорость износа. Мазак осмотрел основную режущую кромку, которая состоит из бока и головки. Она смогла показать, что угол наклона головки практически не влияет на износ режущей кромки. Так называемые грабли и зазоры по краям режущей кромки различны. «Поэтому в наших испытаниях по обработке мы сфокусировались на боковой поверхности и определили оптимальный угловой диапазон», - сообщает Mazak. «Производители теперь могут получить доступ к этим рекомендуемым значениям и, таким образом, значительно повысить эффективность своего производства».

Поскольку инструменты должны быть выровнены с точностью до нескольких микрометров, установка очень сложна. Однако для измерения износа их необходимо удалить. «Теперь мы впервые сделали отпечатки режущих кромок и измерили на них следы износа. Это заняло всего три-пять минут.

Коробка передач / сборник

Разрабатывать, оптимизировать и разбираться в коробках передач

Также было показано, что тип подачи инструмента также влияет на то, как долго инструмент может оставаться в машине. «Он длится дольше всего при медленных пандусах подачи, когда инструмент первоначально перемещается быстрее и медленнее к концу процесса обработки», - объясняет Мазак. Mazak использовал другой новый метод для изучения этих различных условий обработки. Используя так называемые тепловые карты, она смогла понять, как часто определенные параметры появляются на инструменте во время процесса. Это, в свою очередь, предоставляет информацию о том, насколько сильно загружен инструмент, то есть как быстро он изнашивается в какой момент. Тепловые карты известны из футбола. Они показывают, какой игрок бегал по полю и как часто.

Встреча пользователей технологии мехатронного привода

Основное внимание на встрече пользователей Mechatronic Drive Technology уделяется механическим компонентам зубчатых колес, сцеплений и тормозов, а также их конструкции, размерам и взаимодействию в общей мехатронной системе.