Количество электромобилей неуклонно растет, а вместе с тем важность тягового аккумулятора. Обеспечение качества играет центральную роль в их производстве. Ведь покупателей электромобилей ожидают как эксплуатационная надежность, так и долговечность. Распространенным врагом литий-ионных аккумуляторных батарей в пробках является вода. Если это попадет в батарею, существует риск короткого замыкания и, следовательно, возгорания. Другим компонентом, функциональная надежность которого зависит от водонепроницаемости его корпуса, является блок управления батареей. Поэтому класс защиты IP67 применяется к этим компонентам.

Однако непросто перевести IP67 на разумную скорость утечки для тестирования в производственном процессе. Тем более что требуемая предельная скорость утечки также зависит от материала корпуса: алюминий, например, гораздо важнее пластика.

аккумулятор

Как найти правильную технологию батареи

IP67: функциональность после получасовой ванны

Углубленный взгляд на уточняет две вещи. Во-первых: предельные скорости утечки, требуемые для защиты в соответствии с IP67, обычно могут быть проверены только современными методами тестирования газа. Во-вторых, сам материал корпуса оказывает существенное влияние на требования к герметичности, поскольку капли воды легче отделить от некоторых материалов и, таким образом, проникнуть в корпус через канал утечки.

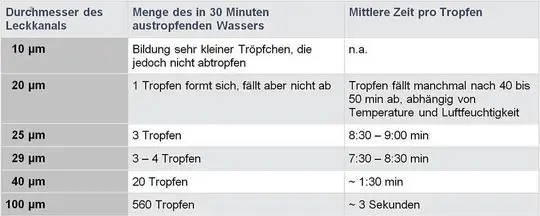

Корпуса аккумуляторов для литий-ионных аккумуляторов или корпуса для электроники управления аккумуляторами часто проектируются в соответствии с IP67. Испытания в соответствии с этим классом защиты требуют, чтобы после 30-минутной погружной ванны на глубине 1 м компонент полностью сохранял свои функциональные возможности. В некоторых случаях это означает, что вода не могла попасть в компонент. На основе различных стеклянных капилляров с определенным диаметром и длиной 10 мм каждый, тестовая установка может быть использована для определения диаметра канала утечки, на котором капля просто показывает, но не отсоединяется. Перепад давления составляет 0,1 бар (как в случае с корпусом на глубине 1 м).

Результат: в то время как три капли отрываются за полчаса через стеклянный канал утечки диаметром 25 мкм, другая капля образуется диаметром 20 мкм, но отсоединяется только через период более 30 минут. Итак, что показывает такая экспериментальная установка: если диаметр стеклянного канала утечки немного меньше 20 мкм, давление воды 0,1 бар находится в равновесии с силами, которые заставляют воду прилипать к поверхности канала утечки. Другими словами: компонент можно считать полностью водонепроницаемым. Если вы хотите выразить эту водонепроницаемость в предельной скорости утечки, она составляет порядка 10 -3 мбар ∙ л / с.

На практике длина возможного канала утечки также играет роль, потому что число капель обратно пропорционально его длине. Через канал четверти длины проникает в четыре раза больше капель.

Алюминий более требователен, чем сталь или пластик

Капли воды отрываются от стекла относительно плохо, потому что вода хорошо прилипает к их поверхности. Капли воды прилипают к другим материалам, таким как сталь или пластик, даже лучше, чем к стеклу. Прежде чем из-за утечки вода попадет в корпус под перепадом давления 0,1 бар, диаметр канала утечки должен быть немного больше. Это, в свою очередь, означает, что требования к предельной скорости утечки для этих материалов также немного менее строгие, чем для стекла.

Подсказка к книге

Основанная на современном уровне техники, книга специалистов в области аккумуляторных батарей содержит базовые знания о технологиях аккумуляторов и предлагает обзор разработки, изготовления и использования аккумуляторов. Книга также дает представление о потенциальных и будущих тенденциях развития.

Тем не менее, ситуация значительно отличается для алюминиевых корпусов. Здесь капля воды прилипает к материалу, только если диаметр утечки очень мал. Соответственно, алюминиевый корпус должен быть испытан на полную водонепроницаемость в полчаса сценария IP67 против предельной скорости утечки, которая в сто раз меньше, в диапазоне 10 -5 мбар ∙ л / с.

Полная функциональность после процесса погружения

Класс защиты IP67 требует неизменной, полной функциональности после определенного процесса погружения. Что явно не требуется, так это то, что вода не проникает через компонент в 30-минутную иммерсионную ванну с перепадом давления 0,1 бар. Если производитель решает, что сможет выдержать проникновение нескольких капель воды, поскольку это не ухудшает функциональность компонента, он может выбрать другие, менее малые скорости утечки для испытания. Например, если компонент имеет корпус из АБС или стали с полимерным уплотнением, испытание на предельную скорость утечки 2 3 10 -3 мбар ∙ л / с (приблизительно 0,1 sccm) гарантирует, что проникают только несколько капель. Для полной водонепроницаемости, однако, было бы против 1-10 -3 мбар ∙ л / с (приблизительно 0,06 sccm).

Чехол для батареи

Легкая конструкция с гибкой адаптацией

Процесс падения давления достигает своего предела

На практике скорости утечки порядка 10 -3 мбар ∙ л / с (0,06 скм) представляют собой предел того, что можно определить с помощью обычного испытания на падение давления в идеальных условиях. По этой причине многие производители используют только показатели утечки 10 -2 для своих испытаний на утечку в производстве.мбар ∙ л / с (или до 1 sccm) и при тестировании на грубые утечки, чтобы сделать тест падения давления более ненадежным. Поскольку, особенно при больших объемах компонентов, измерение изменения давления сильно ухудшается из-за наименьших колебаний температуры в процессе испытаний. Это не может быть полностью компенсировано при испытании на падение давления - тогда это очень легко приводит к ложноположительным или ложноотрицательным результатам. Вот почему есть 10 -3 скорости утечки для всех пределовмбар ∙ л / с или менее - более надежные методы испытаний на основе газа. Выбор конкретного метода испытания также зависит от разности давлений, которую может выдержать компонент. Многие детали, которые сконструированы в соответствии с классом защиты IP67, могут выдерживать очень небольшие перепады давления, составляющие 0,1 или 0,2 бар. В противном случае компонент или его уплотнения будут повреждены.

Автоматическое обнаружение утечки нюхает робот

Если, например, батарейный блок уже собран и производитель хочет проверить целостность уплотнений, перепад давления не должен быть слишком высоким, поскольку это может повредить уплотнения. Вот почему, помимо прочего, рекомендуется использовать тестовое обнаружение утечек на основе газового робота. В компоненте создается избыточное давление контрольного газа всего 0,1 бар, и манипулятор робота автоматически направляет датчик контрольного газа вдоль уплотнений аккумуляторного блока, чтобы обнаружить утечку любого контрольного газа. В этом случае вы имеете дело со смесью материалов. В этом сценарии возможный канал утечки состоит на одной стороне материала корпуса, обычно алюминия, и на другой стороне полимера уплотнения. Соответственно, следует также ограничить скорость утечки, против которой следует проверять уплотнение.среднее между типичными скоростями утечки. Для этого сценария испытаний предельная скорость утечки будет в диапазоне 10-4 мбар ∙ л / с достаточно (даже если для чистого алюминиевого материала потребуется испытание при 10 -5 бар ∙ л / с). Другим вариантом комплексного испытания на герметичность собранного и герметичного аккумуляторного блока является испытание на накопление, в простой камере накопления определяется, выходит ли испытательный газ изнутри испытательной детали. Вентиляторы гарантируют, что выходящий тестовый газ распределяется в камере и накапливается в ней, так что он может быть обнаружен стационарным датчиком.

Подсказка для семинара

Семинар «Аккумуляторы - основы и применение» обучает необходимым техническим и экономическим основам доступных аккумуляторных технологий.

Вакуумный метод с кратчайшим временем цикла

Другие компоненты, конечно, значительно более надежны по сравнению с готовым аккумулятором. Например, литой алюминиевый корпус, который еще не был оборудован, может выдерживать перепады высокого давления. Поэтому для предварительной проверки герметичности такого алюминиевого корпуса рекомендуется провести испытание на утечку гелия в вакуумной камере. В дополнение к его чувствительности, большое преимущество вакуумного метода - его высокая скорость: он позволяет особенно короткое время цикла в производственной линии. В вакуумном методе испытательную часть сначала вакуумируют, а затем заполняют гелием для испытательного газа под давлением 1 бар. Затем вокруг испытательной детали в вакуумной камере создается вакуум. Выходящий гелий может быть обнаружен немедленно. Кроме того, вы можете даже работать с давлением до 6 бар,затем снижает концентрацию гелия до 15%.

Литий-ионные аккумуляторы

Исследователи разрабатывают гибкие батареи

В любом случае, при использовании вакуумного метода перепад давления настолько велик, что предельная скорость утечки, по сравнению с которой должно быть проведено испытание, увеличивается примерно в 10 раз. Для полной водонепроницаемости алюминиевого корпуса вакуумная камера не испытывается на предельную скорость утечки в диапазоне 10 -5 мбар / л / с, но от 10 -4 мбар / л / с. Однако основная взаимосвязь между свойствами материала в отношении его прилипания к воде и соответствующей предельной скоростью утечки, которая еще предстоит проверить, также остается эффективной в вакуумном испытании: сталь и пластмассы являются наименее критичными, а алюминий особенно требовательным.

Насколько строгим должно быть испытание на герметичность?

Класс защиты IP67, который регулирует защиту от попадания воды в компонент, в конечном итоге возлагает ответственность на производителя. Он должен решить, насколько строгим должен быть его тест на утечку, чтобы его компонент оставался полностью работоспособным после получасовой водяной бани при перепаде давления 0,1 бар. В конечном счете, если производитель хочет полностью исключить какие-либо проблемы, вызванные попаданием воды, или, по крайней мере, ограничить его лишь небольшим количеством капель воды, нет способа обойти методы испытаний на основе газа. Решающим фактором, для которого подходит конкретный метод испытания газа, является перепад давления, который может выдержать компонент. Очень быстрая и точная проверка гелия в вакуумной камере идеально подходит для предварительной проверки корпусов. Ограниченная скорость утечки, наконец,То, против чего должен быть проверен компонент, в решающей степени зависит от материала, из которого он изготовлен. Алюминий, который становится все более популярным в автомобилестроении, предъявляет к этому особые требования.

Электромобиль

Реалистичные испытания выводят электромобили на рынок быстрее

Волокнистый композиционный материал

Аккумуляторная батарея из карбона

* Марк Блауфус (Mark Blaufuß) является инженером по прикладным программам для альтернативных приводов Inficon GmbH.