Легкие роботы (LBR) и коботы все шире распространяются на предприятиях автоматизации и производства. Быстро растущий рынок, который Schaeffler также хочет открыть. Поэтому в портфеле компании есть ряд новых разработок, специально разработанных для использования в LBR и коботах.

Это включает в себя новый угловой игольчатый подшипник XZU. Двухрядный подшипник используется в качестве шарнирного подшипника. По сравнению с подшипниками с поперечными роликами, которые ранее использовались для этих подшипников с шарнирным рычагом, количество несущих роликовых элементов увеличивается с тем же размером. Благодаря расположению игл X на двух дорожках качения, XZU также имеет опорные расстояния в дополнение к большему количеству несущих роликовых элементов, что увеличивает жесткость по сравнению с поперечными роликовыми подшипниками - в зависимости от размера - как минимум на 30%. За счет направления роликовых элементов в клетях и размещения их в двух, а не в одной направляющей, угловой игольчатый подшипник снижает трение на 20%.

Картинная галерея

Картинная галерея с 8 картинками

По словам Шеффлера, клиент получает выгоду от большей точности в движении и меньшей реверберации при приближении к конечной позиции. В целом, необходимо меньше процессов управления и более высокие скорости.

Подшипники могут использоваться в шарнирных рычагах LBR и коботов, но также используются в готовых к установке редукторах RTWH, которые Schaeffler также разработал для использования в соединениях роботов. Комбинация коробки передач и XZU предназначена для обеспечения высокой жесткости при компактных габаритах.

Встреча пользователей технологии мехатронного привода

Основное внимание пользователей, использующих технологию мехатронного привода, уделяется механическим компонентам зубчатых колес, сцеплений и тормозов, а также их конструкции, размерам и взаимодействию в общей мехатронной системе.

Больше информации

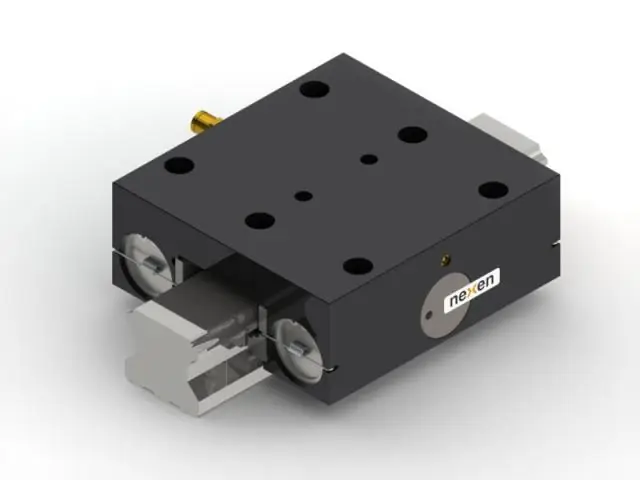

Прецизионная передача для роботизированных соединений

Schaeffler предлагает готовый к установке редуктор в версии с шелковой шляпой. Принцип работы волнового редуктора дает высокие передаточные числа и, соответственно, высокие крутящие моменты при относительно легкой конструкции. По словам Шеффлера, коробка передач не имеет люфта, точного позиционирования, компактна и имеет длительный срок службы.

В зависимости от размера производитель предлагает скидки от 50 до 150. Результирующие крутящие моменты передаются безопасно и точно благодаря прочной конструкции и комбинации редуктора и жесткого углового игольчатого подшипника XZU. Приводной фланец редуктора выполнен в виде полого вала, так что есть место для питающих линий.

Schaeffler в настоящее время работает над интеграцией датчиков и готовых к установке совместных решений.

Увеличить ассортимент коботов с линейными модулями

В дополнение к полному решению для коробок передач, Schaeffler демонстрирует еще одну готовую к установке новинку в Ганновере, которая понравится пользователям LBR и коботов: линейные модули plug-and-play расширяют горизонтальный ход LBR или кобота до 18 м.

Компактная, готовая к установке линейная ось состоит из тандемного модуля MDKUVE, подходящей переходной пластины для кобота, моторного редуктора, собранных тросов двигателя, цепи сопротивления для всех линий питания кобота и контроллера мотора. Интерфейсы Profibus, Profinet или Ethercat доступны для подключения к пользовательскому контролю. В дополнение к решению Schaeffler, клиент также может использовать собственную технологию привода; Варианты подключения являются переменными.

Линейная технология досье

Используйте линейные технологии при сборке и обработке

Линейная ось может быть изготовлена по индивидуальному заказу: возможны различные длины с шарико-винтовым приводом MDKUVE-KGT, с зубчато-ременным приводом MDKUVE-3ZR или с линейным двигателем в качестве приводного элемента.

С помощью зубчато-ременного привода могут быть реализованы линейные оси, состоящие из нескольких частей, длиной до 18 м. Скорость может достигать 5 м / с. Шеффлер ставит повторяемость на +/- 0,1 мм.

Линейная технология

Автоматическая смазка направляющих профиля

Простая система контроля состояния для всех систем

Для инженеров по техническому обслуживанию и операторов установок комплексный и автоматизированный мониторинг состояния становится все более важным. Однако требуются простые решения, которые можно использовать без глубокого программного обеспечения и ИТ-ноу-хау. С Optime Schaeffler обещает эффективное и простое в использовании решение для мониторинга состояния в нижнем ценовом сегменте. Система будет впервые представлена на выставке Hannover Messe 2020.

Optime состоит из беспроводных датчиков вибрации с батарейным питанием, шлюза и приложения для визуализации результатов анализа. Данные, полученные датчиками, анализируются с использованием специально разработанных алгоритмов. Они основаны на знаниях Schaeffler, физических моделях, которые разрабатывались десятилетиями, и опыте мониторинга состояния в службе подшипников качения. При времени выполнения заказа в несколько недель Optime должно повредить соответствующие компоненты, например, электродвигатели, вентиляторы и насосы, а также привести к дисбалансу, неправильному выравниванию и остановам. Приложение визуализирует тенденции, серьезность инцидентов, используя цвета светофора, сигналы тревоги и другую информацию. Конкретные рекомендации по действиям направлены на то, чтобы помочь внутренним компаниям по техническому обслуживанию или обслуживанию в эффективном планировании мер по техническому обслуживанию, развертыванию персонала и закупке запасных частей.

Технология мехатронного привода

Оптимальный дизайн эффективной системы привода

Датчики прикручиваются или приклеиваются к компонентам и активируются посредством связи ближнего поля (NFC) через приложение. Они соединяются независимо друг с другом и со шлюзом, образуя независимую ячеистую сеть. В сети датчики передают необработанные данные о вибрации и температуре, а также KPI через шлюз в облако Шеффлера. Там происходит анализ данных и результаты отправляются в приложение.

Optime дополняет портфель систем контроля состояния (CMS) Schaeffler Smartcheck и Prolink. По словам Шеффлера, обслуживающему персоналу не нужны никакие знания в области контроля вибрации и состояния для всех трех CMS.

#plus