Вы определенно хотите этого избежать: если машина выходит из строя из-за дефекта или должна быть остановлена для технического обслуживания, это стоит денег. У компании меньше затрат на ремонт или запасные части; Хуже обычно потери от продаж, которые приходят с остановкой завода. Что делать?

Предварительно определить возможный ущерб

Системы прогнозного технического обслуживания - это новая мера технического обслуживания, позволяющая заблаговременно выявлять возможные повреждения. Они дают общую картину состояния машины и дают прогнозы вероятности отказа компонентов. Эти системы не только увеличивают срок службы машины, но и открывают новые бизнес-модели для машиностроителей.

Пример демонстрирует преимущества систем интеллектуального обслуживания: машины с непрерывными полотнами, такие как печатные или упаковочные машины, могут иметь сложные направляющие полотна с бесчисленным количеством роликов. Если происходит повреждение ролика, например, в виде механического дисбаланса или повышенного трения в подшипнике, это вызывает неконтролируемые вибрации и влияет на натяжение полотна машины. На качество продукции негативно влияет, в худшем случае машина останавливается - профилактическое обслуживание может этого избежать. Эти системы обнаруживают возможные дефекты до того, как они действительно возникнут. Дисбаланс или изношенные подшипники замечаются своевременно, и можно провести необходимый ремонт. Это предотвращает выпадение ролика и остановку всей машины.

Запись и анализ данных постоянно

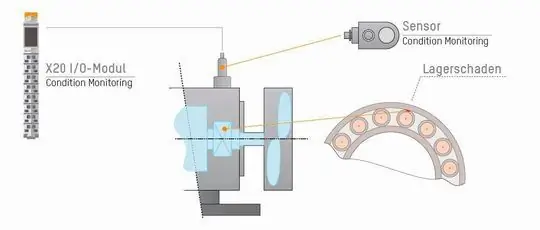

Машинные данные составляют основу для профилактического обслуживания. Постоянный мониторинг состояния, так называемый мониторинг состояния, записывает эти данные, анализирует и оценивает их. Эта оценка позволяет системам прогнозного технического обслуживания точно рассчитывать вероятность возникновения определенных событий. «С помощью профилактического обслуживания предстоящий ремонт может быть выполнен не только с минимальными затратами, но и с высокой эффективностью - своевременно, прежде чем машина станет угрожать потерей производительности», - объясняет Мартин Штаудекер (Martin Staudecker), эксперт по разработке программного обеспечения для систем управления B & R.

Интеллектуальное обслуживание может сделать гораздо больше, чем просто контролировать поведение одного ролика. Скорее, он дает общую картину состояния всей машины и дает прогноз вероятности отказа компонента. Таким образом регистрируются обороты, шумы или температуры двигателя, а необычные вибрации или дисбалансы распознаются на ранней стадии. Точный анализ вибрации компонентов на риск износа также возможны.

Аналитика данных

Как анализ данных может быть реализован в компании

Соберите как можно больше разных машинных данных

Для того, чтобы иметь возможность сделать надежное утверждение о состоянии машины, необходимо собрать и оценить как можно больше различных машинных данных с помощью интеллектуальных алгоритмов анализа. Чем больше данных может использовать система, тем лучше она может обнаружить повреждение до того, как оно произойдет. «Однако это означает поиск систем, которые могут хранить такой большой объем данных и управлять их анализом», - говорит Штаудекер. В дополнение к данным о состоянии самой машины, также играют роль параметры окружающей среды машины, такие как температура или влажность воздуха. Эти данные также должны быть интегрированы в процесс анализа для надежного прогноза.

Для профилактического обслуживания B & R использует модули ввода / вывода для алгоритмов мониторинга и анализа состояния от программного обеспечения B & R Mapp Technology. Легко конфигурируемые модули контроля состояния точно идентифицируют возможные случаи технического обслуживания. Особенностью модулей B & R является анализ вибрации, который проводится локально в модулях. Данные из модулей мониторинга состояния позволяют эффективно оптимизировать существующие процессы. Кроме того, все модули являются частью семейства управления X20 от B & R и поэтому могут использоваться без ограничений в топологиях управления.

Выполните анализы на контроле

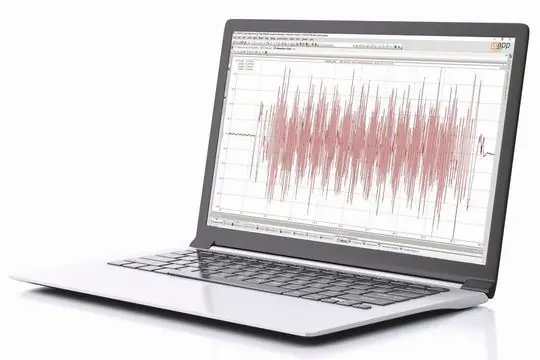

Данные могут быть оценены с использованием алгоритмов анализа Mapp Control. «Для анализа данных важно обрабатывать данные с высокой производительностью, ориентированной на результат. Это именно то, что делает возможным Mapp Control », - говорит Штаудекер. Большинство анализов могут быть выполнены непосредственно на контроллере. Это значительно оптимизирует объем данных, поскольку необходимо передавать только оцененные результаты.

Процедуры настройки также можно использовать для выявления ошибок на ранней стадии. «С Mapp Control доступны методы на основе моделей, которые определяют поведение системы и, основываясь на этом, проектируют подходящий контроллер», - говорит Штаудекер. Особенно при повторной настройке через регулярные промежутки времени параметры контроллера обновляются, и изменения в поведении системы машины также заметны. Это может повлиять, например, на стационарное поведение, динамику системы или резонансную частоту. На основании этих значений сравнения можно сделать выводы о процессах в машинном процессе и определить износ или утечки.

Дополнительная информация о программировании контроллера стала проще

С помощью технологии Mapp B & R хочет произвести революцию в создании машинного и системного программного обеспечения. Модульные программные модули скрыты за Mapp. Они призваны упростить разработку новых программ и тем самым сократить время разработки новых машин и систем в среднем на 67%. Кроме того, Mapp сокращает расходы на техническое обслуживание и ремонт.

С его готовыми и уже тщательно протестированными модулями, Mapp освобождает разработчика от повторяющихся задач программирования. Поэтому программист может сконцентрироваться на своей главной задаче: реализовать процесс машины или системы в программном обеспечении.

Модули картирования легко вписываются в программное обеспечение автоматизации B & R. Они так же просты в использовании, как и приложения для смартфонов: для приложений их нужно только параметризовать.

Найти оптимальное время обслуживания

Благодаря профилактическому техобслуживанию можно найти оптимальное время для замены компонентов машины и запланировать его в текущем производстве. Например, гидравлические клапаны могут иметь признаки механического износа и должны быть заменены. Износ происходит медленно, но, помимо прочего, отрицательно влияет на управление гидравлическими осями. В пакете программного обеспечения Mapp Hydraulics B & R предлагает подходящий модуль для раннего обнаружения такого износа.

Особенно на сложных машинах, таких как те, которые используются в производстве пластмасс, важно, чтобы все отдельные этапы обработки выполнялись оптимально, чтобы обеспечить высококачественный конечный продукт. Типичным подпроцессом в производстве пластмасс является экструзия. Если в экструдере возникает неисправный нагревательный элемент, это может означать, что вся производственная система остановлена. Связанная остановка производства связана с большими отклонениями и огромными дополнительными затратами.

Прогнозирующее обслуживание

Выпущена техническая документация по техническому обслуживанию

B & R использует программный пакет Mapp Temperature для контроля нагревательных элементов. С этим пакетом дефектные нагревательные элементы могут быть идентифицированы на ранней стадии. Токи нагрева сравниваются с опорными токами в произвольно настраиваемых циклах. В результате, изменения в контуре нагрева заметны, и любое повреждение нагревательного элемента или реле замечено.

«Благодаря профилактическому обслуживанию и соответствующим программным модулям от B & R отдельные компоненты машины всегда находятся в оптимальном состоянии. В долгосрочной перспективе это повышает производительность всей системы », - резюмирует Штаудекер. (JV)