MT Aerospace использует бустерные корпуса CFRP для производства больших компонентов CFRP для использования в аэрокосмической промышленности с использованием процесса вакуумной инфузии. При вакуумной инфузии заготовка с сухими ранами проникает через смолу в вакуумный пакет. В то же время элементы медленно вращаются в духовке. Датчики контролируют фронт потока поступающей смолы и таким образом оптимизируют процессы. С этой целью ученые из Fraunhofer LBF совместно с промышленным партнером внедряют датчики из стекловолокна во время намотки, которые затем контролируют распределение смолы на этом этапе производства.

Повысить надежность процессов вакуумной инфузии

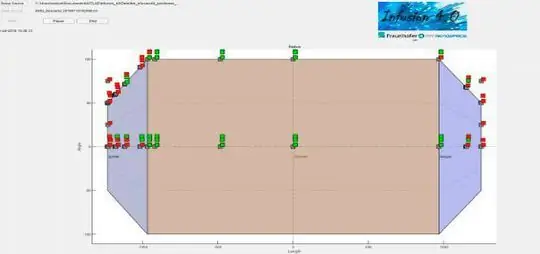

Каждое волокно датчика содержит несколько из более чем 60 датчиков стекловолокна. Фронт потока - это линия, где смола впервые вступает в контакт с сухими волокнами. Для контроля процесса цифрового обнаружения фронта потока сигналы от вращающейся части печи должны передаваться на компьютер снаружи. Там цифровой двойник положения датчика на компоненте показывает, когда фронт потока достигает датчика. «Мы впервые получаем прозрачную информацию в процессе производства таких толстостенных деталей и повышаем надежность процессов вакуумной инфузии», - объясняет Мартин Леманн, научный сотрудник Fraunhofer LBF.

В видео Мартин Леманн, заместитель начальника отдела легких конструкций Fraunhofer LBF, объясняет больше о проекте Infusion 4.0:

Новая технология производства делает ранее скрытые процессы видимыми и с цифровым управлением, что повышает надежность процесса. Информация, полученная благодаря автоматизации потока смолы, обеспечивает воспроизводимость и качество нового продукта и, при необходимости, позволяет целенаправленное вмешательство даже во время производства. Улучшенный контроль также ускоряет наращивание - повышается конкурентоспособность компании.

Встроенные датчики снижают производственные затраты

Кроме того, новая технология может обеспечить автоматизированное управление производственным процессом в смысле Industry 4.0 в будущем. Встроенные датчики позволяют осуществлять структурный мониторинг (мониторинг состояния конструкций - SHM) с самой ранней фазы жизненного цикла.

Проект «Инфузия 4.0 - Обнаружение фронта потока в процессе вакуумной инфузии корпуса бустера углепластика с волоконно-оптическими датчиками» финансировался Федеральным министерством экономики и энергетики в соответствии с решением Бундестага Германии.