Слишком холодно или слишком жарко: неконтролируемые и нестабильные процессы являются наиболее распространенными стоимостными затратами в процессе литья под давлением. В этом контексте инструменты для литья под давлением с неправильной температурой оказались одним из главных источников ошибок.

Как можно устранить этот источник ошибок? Например, благодаря использованию тепловизионных камер от Optris и онлайн-системы контроля качества IR-Thermo-Control от GTT Willi Steinko и Plexpert, которая была специально разработана для переработки пластмасс. Как объясняют компании, это решение выявляет тепловые ошибки в процессе литья под давлением в процессе их создания.

Компоненты хорошего качества с коротким временем цикла

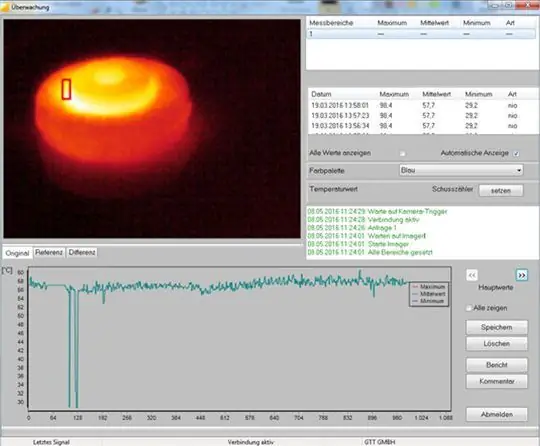

В сочетании с программным обеспечением PI Connect данные передаются в IR-Thermo-Control. Это основа для сборщика, инженера-технолога и менеджера по качеству, чтобы быстро, безопасно и эффективно получать компоненты хорошего качества с максимально коротким временем цикла. Достигнутая экономия времени и энергии предназначена для снижения удельных затрат при изготовлении литых деталей.

IR Thermo Control System предоставляет эти важные данные и показывает как краткосрочные эффекты, так и тенденции, такие как Б. постепенное повышение температуры в процессе серии. Простая установка в течение 5 минут на любой машине для литья под давлением должна обеспечить максимальную гибкость и доступность системы.

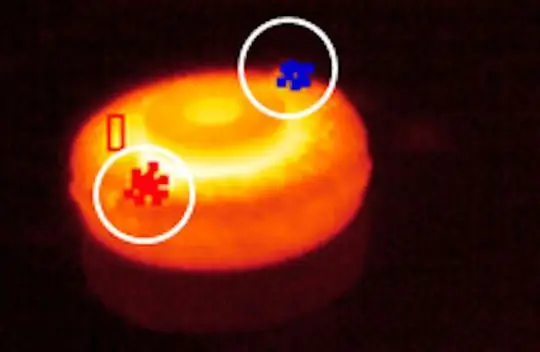

Метод эталонного изображения определяет температурные отклонения

Ориентированные на процесс руководство пользователя упрощает определение контрольных пределов и автоматически обеспечивает температурные отклонения, используя метод опорного изображения, в соответствии с поставщиками. Это делает любые различия сразу заметными. IR-Thermo-Control создает изображение отлитой детали в каждом цикле. Эталонное изображение генерируется из первой ХОРОШЕЙ части. Каждое последующее изображение сравнивается с опорным изображением. Если где-либо есть отклонение, выдается сигнал тревоги.

Эта технология имеет место, например, B. Применение в литьевом формовании 2K и в комбинации пена / компактное литье под давлением, например, в компании Krallmann Pilot Werkzeug.

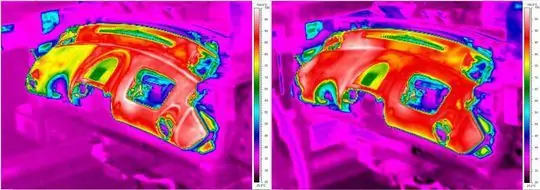

Любые возникающие неисправности становятся видимыми

В другом примере из автомобильного сектора, неисправности, возникающие в процессе, видны непосредственно (см. Две фотографии). На фотографии слева показано тепловое слабое место, которое возникает во время производства: левая область показанного компонента имеет более низкую температуру поверхности, чем правая, как видно из светло-желтого цвета.

Эта разница в температуре привела к тому, что компонент был укорочен почти на 2,5 мм. Причиной отклонения размеров было то, что требуемая перепечатка не могла вступить в силу. Затем в этой области регулировали температуру пресс-формы и, таким образом, оптимизировали (изображение справа). Компонент теперь имеет равномерное завершение.

Несложный и мощный

Поставщики IR-Thermo-Control описывают свое решение как несложную и мощную систему для выявления тепловых недостатков. Например, для каждого пользователя понятны чрезмерные перепады температур на отлитых под давлением деталях и инструментах. Разработчики уверены, что возложение рук, которое ранее требовалось для размещения горячих, теплых или холодных зон на поверхности компонента или инструмента, осталось в прошлом. (JV)