В своем оригинальном дизайне поворотный рычаг для дисковой бороны Catros-2TS представлял собой сложный компонент весом 245 кг, который был соединен в общей сложности 16,5 м сварного шва. Прежде всего, большое количество сварных швов сделало производство дорогим и трудоемким. Для инженеров Amazone достаточно оснований искать альтернативный производственный процесс.

Amazone разрабатывает и производит высококачественную сельскохозяйственную технику, которая обеспечивает экономичное сельское хозяйство. Одним из последних проектов компании является исследование подвесного поворотного рычага. Цель состояла в том, чтобы сделать этот компонент легче, жестче и более устойчивым. Поворотный рычаг соединяет борону с осью трактора, что позволяет транспортировать орудие со двора на поле.

Картинная галерея

Картинная галерея с 6 картинками

В начале своего исследования инженеры Amazone обнаружили, что изменение метода производства с сварки на отливку открывает хорошие возможности для значительного снижения веса. В то же время, это изменение сделало производство компонента проще, дешевле и быстрее. Поскольку компонент теперь может быть отлит одним куском, производство также менее подвержено ошибкам в целом.

Литье вместо сварки

Amazone оптимизировала топологию для нового дизайна компонентов. Для оптимизации инженеры использовали программный инструмент Solidthinking Inspire. После того, как место установки было определено на первом этапе, можно добавить граничные условия, такие как нагрузки, требуемая жесткость и производственные ограничения для отливки. На этом этапе также были определены области, где структура должна была остаться неизменной, например, B. опорные точки или цилиндрические соединения.

Обзор 2-й встречи пользователей облегченной конструкции

Легкая конструкция благодаря бионике, 3D-печати и волокнистым композитам

Результаты оптимизации предоставили инженерам основу для детального проектирования, которое они затем смогли подвергнуть анализу FE с использованием Optistruct. Результаты говорят сами за себя: литой компонент был не только значительно легче сварной конструкции, но благодаря более мягким переходам в конструкции было меньше скачков в жесткости. Наконец, что не менее важно, испытания показали, что усталостная прочность литого компонента увеличилась в 2,5 раза по сравнению со сварным компонентом, в то время как вес можно уменьшить на 8%.

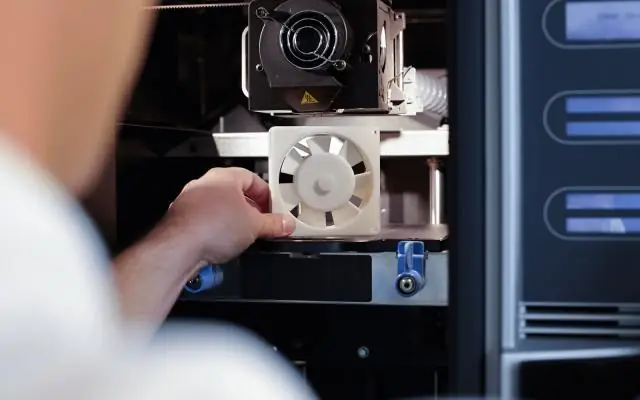

3D печать и литье

Хорошие результаты успешного перепроектирования и использования новых методов производства побудили инженеров искать дальнейшие возможности для улучшения компонента. В качестве одной из этих возможностей инженеры открыли аддитивное производство, которое в сочетании с литьем может сделать компонент еще легче. На этом этапе процесса Amazone обратилась к Altair и Voxeljet, которые в 2015 году руководили проектом, в котором методы производства 3D-печати и литья были успешно объединены. Voxeljet произвел необходимые формы для компонента в 3D-печати.

В рамках нового процесса в Amazone топология должна была быть снова оптимизирована с учетом новых производственных ограничений для 3D-печати и литья. Оказалось, что с помощью этой производственной комбинации вес нового компонента может быть уменьшен еще на 11% - без изменения первоначальной усталостной прочности и жесткости литого компонента.

Использование инструмента Solidthinking Inspire, в свою очередь, обеспечило плавный процесс проектирования. Затем Solidthinking Click2Cast (C2C) использовался для моделирования приведения. Благодаря C2C инженеры смогли использовать симуляцию литья, чтобы проверить, гарантировано ли запланированное литье новой конструкции. На ранней стадии проектирования дизайнеры оптимизировали конструкцию компонентов и проверили технологичность C2C, чтобы избежать внутренних ошибок и проанализировать критические области. Кроме того, использование Inspire и C2C привело к значительно меньшему количеству итераций между проектированием и производством. C2C также успешно используется в конце процесса проектирования путем моделирования полного процесса заполнения формы и затвердевания материала. Это моделирование вносит значительный вклад вконтролировать процесс заполнения и оптимизировать качество компонентов.

Экономия времени благодаря 3D-печати

Изготовление пресс-форм для такого сложного компонента обычно занимает много времени. Поэтому Voxeljet было поручено дополнительно изготовить инструменты, необходимые для процесса литья, из кварцевого песка с использованием процесса струйной обработки порошкового связующего. Кастинг подвески рокер происходит в Pro Cast Guss.

Комбинация двух процессов, 3D-печати и литья, показывает отличные результаты: технология демонстратора подвески рокера весит всего 200 кг. Он будет показан 17 октября на мероприятии Solidgeinking Converge 2017 в Эссене. (Qui)

3D печать

Команда мечты: обработка на станках с ЧПУ и 3D-печать

Файлы статей и ссылки на статьи

Ссылка: на семинар "Строительная бионика" Академии строительной практики

Ссылка: Познакомьтесь с Альтаиром на Converge 2017 в Эссене