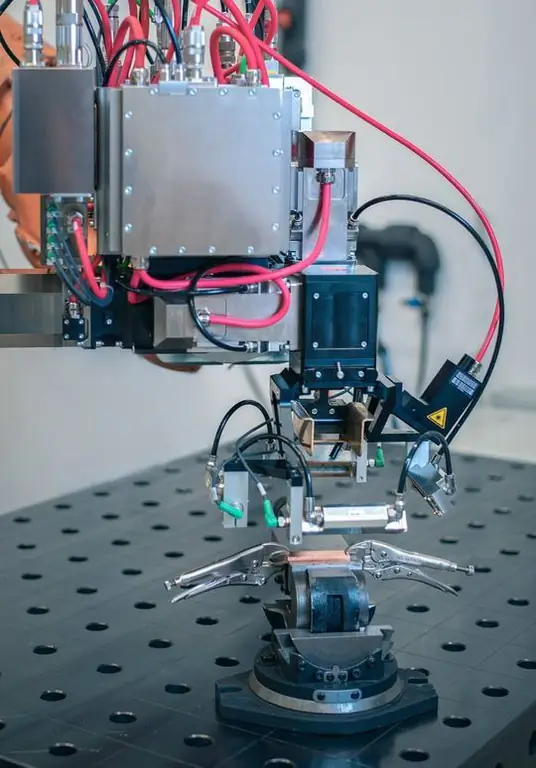

При изготовлении статоров все больше и больше производителей полагаются на медные шпильки вместо медных обмоток. Части в форме шпилек прикреплены, а их головки сварены вместе с лазерным лучом. На статор приходится от 160 до 220 шпилек, которые обрабатываются во временном окне максимум от 60 с до 120 с. В результате электродвигатели приобретают рабочие характеристики в уменьшенном размере. До сих пор самой большой проблемой было достоверно определить местоположение шпилек. Причина: поверхности шпилек могут отражаться в разной степени из-за механической предварительной обработки. Это затрудняет обработку изображений. Кроме того, сам процесс лазерной сварки чрезвычайно сложен, поскольку медь очень слабо поглощается при комнатной температуре. Однако это резко возрастает с температурой во время процесса сварки в сочетании с высокой теплопроводностью и низкой вязкостью материала расплава в ванне.

Новый тип лазерной оптики, тип RLW-S, направляет лазерный луч с точностью до одной десятой миллиметра. Это стало возможным благодаря встроенной камере, которая способна точно идентифицировать точку обработки. Таким образом, процесс сварки может быть выполнен точно по заданному шаблону. В то же время камера обеспечивает постоянный контроль процесса и, следовательно, высокую надежность процесса. Это позволяет клиентам добиться максимальной надежности благодаря прочным непористым швам и высокой скорости воспроизведения. Существующие лазерные источники могут быть интегрированы в стратегию обработки. (Qui)