Используя селективное лазерное плавление (SLM), металлические конструкции с размерами до 40 см могут быть изготовлены аддитивно. Используя практический компонент в качестве примера, исследователи из Fraunhofer изучили, насколько ресурсосберегающим является производственный процесс и можно ли свести к минимуму материальные и эксплуатационные расходы по сравнению с традиционными промышленными процессами. В качестве компонента для испытания использовался колесный кронштейн, как, например, в легком транспортном средстве. Основное внимание было уделено характерным значениям требований к электричеству и материалам, времени производства и выбросам CO 2, которые имеют место при мелкосерийном производстве двенадцати колесных носителей.

Сочетание аддитивного производства и интеллектуального легкого дизайна

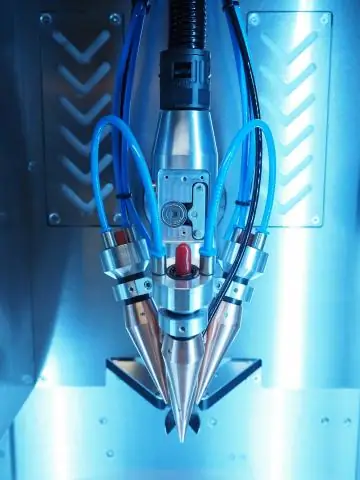

После того, как исследователи сначала смоделировали и проанализировали проектный проект, используя численный метод конечных элементов (FEM) и определили подходящую геометрическую форму, они сконструировали колесную опору в оптимизированной облегченной конструкции. Результатом стал колесный кронштейн, который разработан для определенных сценариев нагрузки и предлагает максимальную производительность. Результат: Используя численно оптимизированную версию колесного держателя, было сэкономлено 15% энергии, необходимой для аддитивного процесса, по сравнению с обычной конструкцией. Потребляемая мощность для обычной конструкции составляла 12 кВтч, для численно оптимизированной конструкции - всего 10 кВтч - измеренное значение относится к одному компоненту серийного производства. Время производства выросло на 14% и СО 2-Эмиссии могут быть уменьшены на 19%. На 28% экономия материала была еще более выраженной.

В будущем ученые хотят исследовать, в какой степени другие высоты, размеры серий и такие материалы, как титан, влияют на эффективность использования ресурсов в процессе производства. (Qui)