«Индустрия 4.0 - это не национальная, а международная проблема. Сетевая индустрия может развить свои полные преимущества только в том случае, если она не остановлена у производственных ворот или у национальных границ другими правилами », - сказал управляющий директор Bosch Dr. Вернер Струт на конференции IoT Bosch Connected World в Берлине. До сих пор несуществующий общий язык препятствовал беспрепятственному международному сотрудничеству в сфере производства, логистики, строительства и управления энергопотреблением. «Два пути объединяются на пути к сетевой индустрии. Это важный шаг вперед. Сочетание обоих стандартов создает многочисленные новые возможности для бизнеса с решениями Industry 4.0 через национальные границы как для Bosch, так и для других международных компаний », - сказал Струт.

Снижение затрат на электроэнергию за счет оптимизированного планирования производства

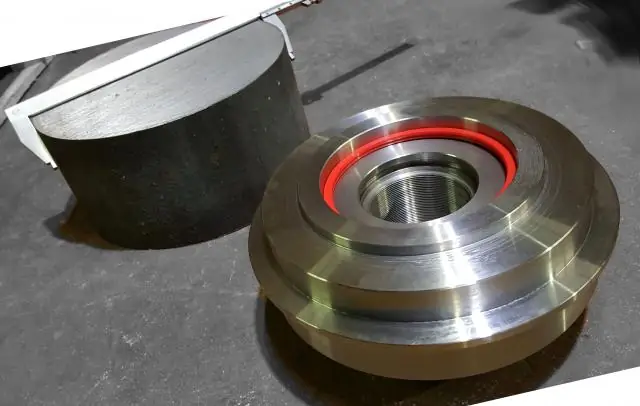

Проект был представлен на международном отраслевом совещании в Берлине, на котором две эталонные архитектуры RAMI4.0 и IIRA впервые собраны вместе. На заводе Bosch в Хомбурге производство гидравлических клапанов контролируется и оптимизируется с помощью комбинируемых сетевых решений, позволяющих избежать особенно дорогого пикового потребления энергии. «С помощью этого прототипа мы впервые демонстрируем, как стандарты платформы и IIC успешно взаимодействуют в сетевом производстве», - пояснил Струт, отвечающий за подразделение промышленных технологий подразделения Bosch и производственную систему технологической компании.

Картинная галерея

Фотогалерея с 9 картинками

Если все энергоемкие машины на площадке Bosch в Хомбурге работают в одно и то же время, то в пиковые часы потребляется очень много энергии. Затраты на электроэнергию растут и делают производство гидравлических клапанов более дорогим. На основе программного обеспечения, насколько это возможно, прогнозирующий контроль производства и, следовательно, потребления электроэнергии может оптимизировать потребление энергии и снизить пиковые нагрузки до 10%. Это снижает производственные затраты, повышает конкурентоспособность и защищает окружающую среду. Это стало возможным благодаря взаимодействию производственного предприятия на базе платформы Industrie 4.0 с системой управления энергопотреблением на базе IIC. В дополнение к Bosch, немецкий проект SAP, французские Dassault Systèmes и Indian Tata Consultancy Services (TCS) также участвуют в проекте Homburg.

Работа в партнерстве - залог успеха

Bosch непрерывно собирает данные со всех машин завода, генерируя информацию о потреблении электроэнергии при производстве гидравлических клапанов для сельскохозяйственной техники. 3D-эксперт Dassault Systèmes предоставляет многомерное изображение всех машин и функций на заводе, включая мощных потребителей электроэнергии, таких как крупные станки или гидравлические испытательные стенды.

Это создает цифровой близнец завода, на котором визуализируются как производственные процессы, так и потребление электроэнергии. Все данные хранятся в базе данных SAP и оцениваются в режиме реального времени. Bosch предлагает программное обеспечение для управления энергопотреблением. Благодаря своему консалтинговому опыту TCS участвует в интеграции всех систем. Решение по управлению энергопотреблением основано на архитектуре IIC IIRA. Управление энергопотреблением связано с производственной системой с использованием RAMI4.0 платформы Industry 4.0. Программный обмен данными между производственным предприятием и системой управления энергопотреблением возможен, поскольку стандарты RAMI и IIRA теперь согласованы и совместимы.

Содержание статьи:

- Страница 1: Решения Industry 4.0 преодолевают национальные границы

- Страница 2: Полезное сотрудничество

Следующая страница