На самом деле, задача не кажется особенно сложной: при установке пластиковых корпусов верхняя и нижняя половина корпуса должны быть соединены с помощью шарнирного пальца длиной 100 мм. Задача, однако, заключалась в том, чтобы автоматизировать этот этап процесса, как объясняет Стив Соколь, руководитель проекта и ассистент по исследованиям в Steinbeis ALP и профессор легкого конструирования и переработки пластмасс в Хемницком технологическом университете. Этот проект, который Steinbeis ALP осуществил летом 2015 года в сотрудничестве с Sotex Sondermaschinen GmbH из Ауэрбаха в Рудных горах, был посвящен созданию системы сборки пластиковых корпусов для HVB Kunststofftechnik GmbH, также из Рудных гор.

Соберите чехол автоматически

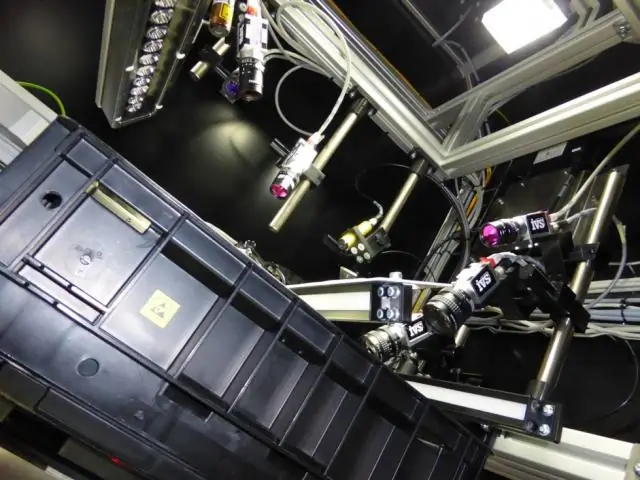

Эксперты из Steinbeis ALP осуществили полную разработку, сборку и ввод в эксплуатацию системы, которая была построена Sotex Sondermaschinen GmbH и поставлена весной 2016 года, в течение примерно четырех месяцев. В процессе производства машина теперь берет на себя сборку половинок корпуса сразу после процесса литья под давлением. Обслуживающий персонал вставляет верхнюю и нижнюю часть в систему вручную. Одним нажатием кнопки происходит автоматическая сборка до трех петель, которые извлекаются из магазина с помощью поворотных захватов, помещаются в пневматическое устройство прижима и, наконец, гидравлически запрессовываются. Система представляет собой открытую конструкцию, так как она должна быть легко доступна для обслуживающего персонала для частой смены пластин и ручной вставки половин корпуса. Если сотрудник входит в зону безопасности, световые барьеры обеспечивают немедленную остановку машины.

Картинная галерея

Картинная галерея с 6 картинками

Для разных типов корпусов используются детали специального формата, с помощью которых отдельные детали пневматически зажимаются. Промышленный разъем в качестве интерфейса обеспечивает этот процесс сжатым воздухом. В поисках идеального решения для подключения партнеры проекта выбрали компоненты Eisele. Компания из Вайблингена имеет более чем 75-летний опыт работы с высококачественными цельнометаллическими штекерными соединениями. Выбранным соединителем для этого проекта был промышленный соединитель Eisele Multiline, модульная многоканальная мультимедийная муфта с адаптивными вставками. Он составлен в соответствии с модульной системой Eisele.

Соединения свободно комбинируемые

Компоненты из нержавеющей стали с прямоугольными корпусами состоят из вилки и розетки. Они имеют модульную конструкцию и могут гибко интегрировать шланги различных диаметров, типов соединений и сред. Таким образом, соединения для пневматики, вакуума, газов, охлаждающей воды, жидкостей и даже штекеров для электрических и электронных линий могут быть объединены в одном интерфейсе - и, таким образом, точно объединить соединения, которые требуются для соответствующего применения. Сцепление и отцепление возможно в кратчайшие сроки, а также может осуществляться под давлением благодаря функции отключения. Встроенная кодировка в корпусе защищает от путаницы при подключении.

Сменить инструмент быстро

Штекерные соединения в соответствии с этой гибкой системой устанавливаются практически без инструментов и позволяют значительно упростить и ускорить смену инструмента и формата. Это убедило ответственных в Steinbeis ALP и Sotex.

Основной корпус промышленного разъема Eisele, используемого в системе сборки корпуса, может объединять до восьми соединений. До настоящего времени для этого применения в разъем были встроены четыре пневматических соединения, которые снабжают пневматическое зажимное устройство для половинок корпуса. Другое соединение занято электрическими сигналами. Через него передается обратная связь для запроса позиции сменных дисков. Вставка разъема уже предварительно собрана и основана на стандартизированной технологии M12. Это позволяет избежать потенциальных источников ошибок. Три дополнительных соединения могут быть модифицированы при необходимости.

С помощью промышленных штекеров Eisele эти задачи по подключению могут быть превосходно решены «в одном комплекте». Стив Соколь объясняет: «Прежде всего, мы были впечатлены простотой в обращении, небольшим пространством для установки и прочной конструкцией многокомпонентного разъема, выполненного полностью из стали.» Практичный фиксирующий кронштейн, в частности, позволяет легко подключать и отключать промышленный разъем Eisele всего за несколько секунд, тем самым сокращая количество требуемых ручных усилий.,

И они уже зарекомендовали себя в производстве: 2500 систем одного типа уже были произведены в системе. Машина в настоящее время модернизируется в Steinbeis ALP, чтобы расширить ее для других вариантов корпуса. В будущем с ними будет выпущено в общей сложности десять различных моделей, для которых необходимо заменить соответствующие съемные пластины. Промышленный разъем Eisele, который можно быстро установить, может в полной мере использовать его характеристики. Потому что переключение должно быть сделано быстро, потому что это часто требуется.

Дополнительная информация по вопросу переноса результатов фундаментальных исследований на практику

Исследовательский центр Steinbeis Automation в процессах легкого строительства (ALP) является частью сети Steinbeis и вносит вклад в передачу знаний и технологий в результаты исследований на практике. В исследовательском центре, расположенном в Хемнице, работают 10 человек, и он тесно сотрудничает в области исследований и разработок с Хемницким технологическим университетом и партнерами из этого региона. Steinbeis ALP в основном выполняет промышленные заказы, переводя результаты фундаментальных исследований в практические приложения. Описанный здесь проект, который Steinbeis ALP выполнил летом 2015 года в сотрудничестве с Sotex Sondermaschinen GmbH из Ауэрбаха в Рудных горах, был посвящен созданию системы сборки пластиковых корпусов для HVB Kunststofftechnik GmbH, также из Рудных гор.

Собран за 50 секунд

Чемоданы изготавливаются в соответствии с цветом: от пяти до шести различных типов чемоданов изготавливаются, собираются и передаются в одном цвете каждый. Для сборки корпусов меньшего размера с двумя петлями требуется всего 50 с, а для монтажа корпусов большего размера с тремя петлями - 70 с. В то же время, при смене моделей необходимо произвести замену соответствующей пластины. «Тот факт, что смена инструмента может быть выполнена за минимальное время благодаря гибким промышленным заглушкам, делает процесс очень эффективным, потому что производство выполняется в цвете. Если литьевая машина пуста, тот же процесс продолжается для нескольких моделей со следующей пластиковой краской », - говорит Стив Соколь. Благодаря успешному совместному проекту с комплексным ноу-хау от Steinbeis ALP и Sotex,Когда опыт использования промышленных штекеров Eisele был убедительным, дизайнеры Steinbeis ALP вполне могли представить их использование для будущих проектов. (Уд)