Thermhex Waben GmbH представляет свой легкий сэндвич-полуфабрикат. Области применения термопластичного материала в автомобильном производстве разнообразны - от внутренней оболочки капота до дверных модулей и вешалок для шляп. По данным компании, использование легкого органического сэндвича позволяет сэкономить более 80% веса по сравнению с монолитной конструкцией. Он состоит из двух армированных стекловолокном полипропиленовых покровных слоев, каждый из которых состоит из двух слоев UD-ленты в композите 0 ° / 90 ° и полипропиленовой сотовой сердцевины. Органический сэндвич термоформован и функционализирован методом литья под давлением. Встреча пользователей для облегченной конструкции Легкая конструкция экономит ресурсы и вес и уже давно перестала играть важную роль только в автомобильной промышленности. Легкая встреча конструкция пользователь объясняет, как конструкции становятся свет еще нестабилен и какие преимущества они приносят.

Дополнительная информация: встреча пользователей для облегченной конструкции

Автомобильные номера с небольшим весом

Sabic представила технологию производства легких, недорогих и пригодных для повторного использования автомобильных панелей с использованием лент UDMAX - однонаправленного термопластичного композитного материала, армированного волокном. Эта технология специально нацелена на замену обычных пластин из металлов и термореактивных материалов для внутренних и наружных применений автомобилей. Изготовленные таким образом автомобильные панели обладают прочностью и ударопрочностью при небольшом весе, что может снизить вес для внутренних работ на 35% по сравнению с металлическими панелями. В наружных применениях, снижение до 50% должно быть возможным.

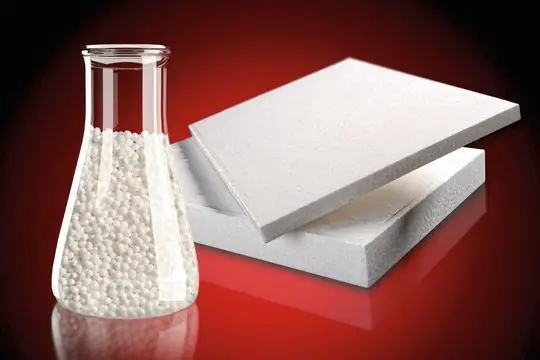

Поролон для сложных компонентов

В настоящее время BASF представляет прототипы пенопласта на основе полиэфирсульфона (PESU). Он устойчив к высоким температурам, обладает высокой огнестойкостью, очень легок и в то же время обладает высокой жесткостью и прочностью. Это делает пену особенно подходящей для компонентов сложной формы в автомобилях, самолетах и поездах, для которых требуется хорошая механика, в то время как рабочие температуры высоки или соблюдены строгие требования по защите от пламени. Расширяемый гранулят PESU предварительно вспенен в шарики с низкой плотностью от 40 до 120 г / л и может быть переработан в формованные детали со сложной трехмерной геометрией с использованием рыночных технологий.