На самом деле, задача звучит просто: дизайнер разработал металлический компонент и хотел бы изготовить его аддитивно. Может быть, вы наняли мастерскую, возможно, у вас даже есть 3D-принтер. Задача остается неизменной на данный момент: в конце концов, разработанный компонент должен соответствовать размерам, указанным разработчиком. Так в чем проблема? Это в процессе производства. Если свойства принтера, материал, мощность лазера или подвод тепла к компоненту и многие другие факторы не будут приняты во внимание, компонент будет деформироваться во время печати, и, следовательно, конечный продукт не будет соответствовать требованиям, касающимся точности размеров.

Ввиду возрастающей важности аддитивного производства для разработки продукта, весь процесс от проектирования до производства должен обеспечивать надежные, воспроизводимые и экономически производимые компоненты. Это делает использование программного обеспечения для моделирования неизбежным.

Картинная галерея

Процесс печати должен быть профессиональным

3D-печать открывает множество новых возможностей с точки зрения облегченной конструкции и оптимизации компонентов, что позволяет создавать совершенно новые конструкции. Как объясняет Эрке Ванг, управляющий директор компании-разработчика программного обеспечения Cadfem, сегодня до сих пор не ясно, какие возможности 3D-печати предлагает человечеству. Эта технология открывает новый мир разработки продуктов для промышленности, в частности, чтобы стать лучше, дешевле и быстрее. Тема 3D-печати не нова, потому что, особенно в конструировании прототипов, даже компании среднего размера часто используют 3D-принтеры или используют поставщиков услуг, которые дополнительно производят для них прототипы. Технология известна, теперь только процесс от разработки продукта до производства должен быть скоординирован и профессионализирован.

Легкая конструкция экономит ресурсы и вес и больше не играет важной роли в автомобильной промышленности. Легкая встреча конструкция пользователь объясняет, как конструкции становятся свет еще нестабилен и какие преимущества они приносят.

Дополнительная информация: встреча пользователей для облегченной конструкции

Благодаря симуляции часто требуется только один процесс печати

Cadfem сопровождает эти компании от разработки продукта до производственного процесса и предлагает комплексные программные решения. С 3D-печатью на пластиковой основе можно использовать опыт литья под давлением, но для достижения оптимального результата печати требуются новые процессы для процессов на основе металлического порошка. Даже если инженер-разработчик или инженер-конструктор использует свои знания для разработки компонента, он изгибается или деформируется после процесса печати. Теоретически, этот метод проб и ошибок может постепенно исправить эту ошибку, но каждый отпечаток дорог и требует времени. Как сообщает Ван, даже эксперту часто требуется от трех до четырех процессов печати для достижения удовлетворительного результата - усилия, которое не является ни экономически выгодным ни для компаний, ни для поставщиков услуг. Соответствующие инструменты моделирования для процесса печати могут изменить это, так что большинству компонентов требуется только один процесс печати.

Оптимизировать давление или поддержать процесс создания

В дополнение к инструментам для изготовления компонентов, изготовленных с добавками, Cadfem также предлагает программное обеспечение, имитирующее процесс печати. В зависимости от того, кто использует инструменты, существует два основных сценария:

- Поставщик услуг печати получает дизайн, оптимизированный для 3D-печати, и должен его изготавливать - задача, которая не кажется серьезной проблемой. Однако, как уже упоминалось, процесс печати может привести к значительным задержкам. Чтобы избежать этого, поставщик услуг может подготовить дизайн для 3D-печати. Как объясняет Кено Крузе, менеджер по развитию бизнеса в Cadfem, влияние здесь ограничено. Инженер-технолог, отвечающий за печать, может среди прочего определять параметры процесса, геометрию опоры, ориентацию компонентов, компенсацию геометрии и экспозицию. Программное обеспечение Ansys Additive Print разработано с учетом этих потребностей.

- С другой стороны, в идеальном созвездии инженеры-разработчики и дизайнеры работают вместе со специалистами по процессу над продуктом и могут таким образом обмениваться соответствующими знаниями. Это начинается с разработки дизайна, подходящего для 3D-печати и соответствующей внутренней структуры (например, решетчатой структуры), проходит моделирование производственного процесса, включая использование места установки и взаимодействия между различными компонентами в этом месте установки, вплоть до последующих этапов обработки. Это включает, например, разделение опорных структур и то, какое влияние последовательность может оказать на деформацию компонента. В дополнение к структурной оптимизации этот комплексный подход также требует знания материалов и свойств 3D-принтера. Ван:«Оптимизация топологии важна для создания и оптимизации формы компонента, но последующее моделирование процесса также важно для создания продукта». Для этого доступен пакет Additive Suite.

Семинар «3D-печать в прямом цифровом производстве» рассказывает о технологиях, пригодности и требованиях 3D-печати и дает участникам обзор развития, возможностей и ограничений.

Следующая информация

Совмещаем производство и строительство

Идеальная идея поэтому сочетает в себе требования производственного процесса с требованиями дизайна. Разработчик на раннем этапе принимает решение о производстве добавок и, следовательно, также проводит оптимизацию топологии. Совместно с производственными экспертами они разрабатывают «конструкцию для (аддитивного) производства», то есть конструкцию, которая также учитывает конкретный производственный процесс.

Геометрическая компенсация принимает во внимание

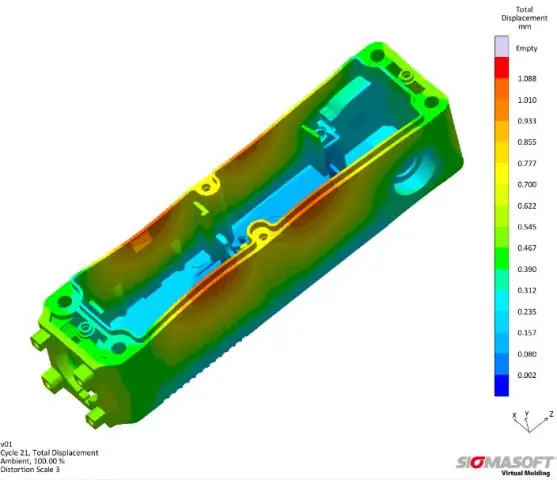

Если эта конструкция доступна, пользователь загружает файл STL в программное обеспечение Ansys и может начать с оптимизации: в первую очередь определяются материал, опорные конструкции и геометрия; Кроме того, можно также предоставить информацию о мощности лазера, модели принтера или управлении процессом. На скорость моделирования влияет разрешение (размер вокселя), которое определяется на основе тонкости компонента.

Для расчета доступны следующие методы:

- Предполагаемая деформация: модель предполагает, что расширение, вызванное плавлением материала, происходит равномерно во всех пространственных направлениях. Это упрощение упрощает описание процесса и, следовательно, обеспечивает быстрое получение результатов. Поэтому этот метод подходит для твердых компонентов. С другой стороны, он также используется для первого анализа того, сделали ли вы правильный выбор с существующим дизайном на выбранной машине.

- Схема сканирования: Из-за схемы экспонирования растяжение в разных направлениях отличается. Чтобы учесть это влияние при расчете, включены лазерные пути, которые обеспечивают схему воздействия. Рассмотрение стратегии воздействия при моделировании имеет заметный эффект, особенно в случае тонких структур, которые в любом случае предпочтительнее в аддитивном производстве.

- Термальная деформация: материал для печати подвергается циклической тепловой нагрузке, потому что при каждой новой работе нижележащий слой снова расплавляется. Эта совокупная термическая трещотка материала вызывает искажения, которые этот метод рассчитывает на основе модели FE. Эти тепловые эффекты и искажения в компоненте моделируются с разрешением 15 мкм, поэтому этот анализ занимает немного больше времени, чем упрощенные процедуры. Крузе: «Это самый точный взгляд на вещи, а также одна из уникальных особенностей аддитивной печати: высокий уровень детализации за разумное время».

Наконец, с помощью функции компенсации геометрии Additive Print доставляет файл STL на основе вычисленного искажения, который учитывает деформации. Эта оптимизированная геометрия создает компонент, который находится максимально близко к целевой геометрии - в лучшем случае, прямо с первого процесса печати.

Производство добавок

Где находится серийное производство добавок?

Профессионализация процесса 3D-печати

Крузе рекомендует работать на ранних этапах анализа с менее высоким разрешением, то есть быстрее. Чем точнее определяется процесс, тем больше увеличивается точность. «Время вычислений хорошо инвестируется», - знает он. Ввиду длительного времени печати и высоких затрат на компонент, которые могут быстро составить несколько тысяч евро, продолжительность моделирования не имеет большого значения. Если первый печатный компонент уже соответствует целевой геометрии, был сделан шаг к профессионализации процесса печати.